Har du någonsin åkt X2000-tåg när korglutningssystemet varit avstängt? Tåget ålar som en ål och du flaxar hit och dit om du försöker gå genom vagnen och hämta en kopp kaffe. Snäva kurvor i 200 kilometer i timmen kan vara otrevliga. Lutningssystemet är en doldis som få har sett på nära håll. Titta noga nu när underhållsorganisationen EuroMaint Rail visar alla sexiga detaljer.

Tåg är grova, tunga grejor. En vagn väger 46 ton och ändå ska den på några sekunder kunna lutas om från ena till andra hållet, utan att du känner det. Utan skakningar och vibrationer. Medan den samtidigt far framåt i 200 km/t. Du ska ju kunna gå bekvämt med en kaffekopp i handen.

X2 lutar maximalt 6,5 grader i kurvorna. Det räcker för att bli av med det mesta obehaget.

Hydraulik i kombination med datorer och analoga reglersystem kan göra underverk. Bered dig på en resa in i de datorstyrda oljepumparns förlovade land. Det är faktiskt inte så komplicerat som det kan låta. Tvärtom har ABB Traction skapat en lösning som är exemplarisk i sin enkelhet – så där rakt på sak – som du och jag skulle ha konstruerat den.

Vagnshallen i Hagalund norr om Stockholm är ett trevligt ställe där man kan gå runt många timmar och gotta sig och dra i slangar.

Fast låt oss börja med att demaskera ett reklamjippo. Korrekt littera för ”X2000” är X2, eller mera bestämt Elmotorvagnståg X2. Det där med ”2000” är bara ett konceptnamn, ett varumärke.

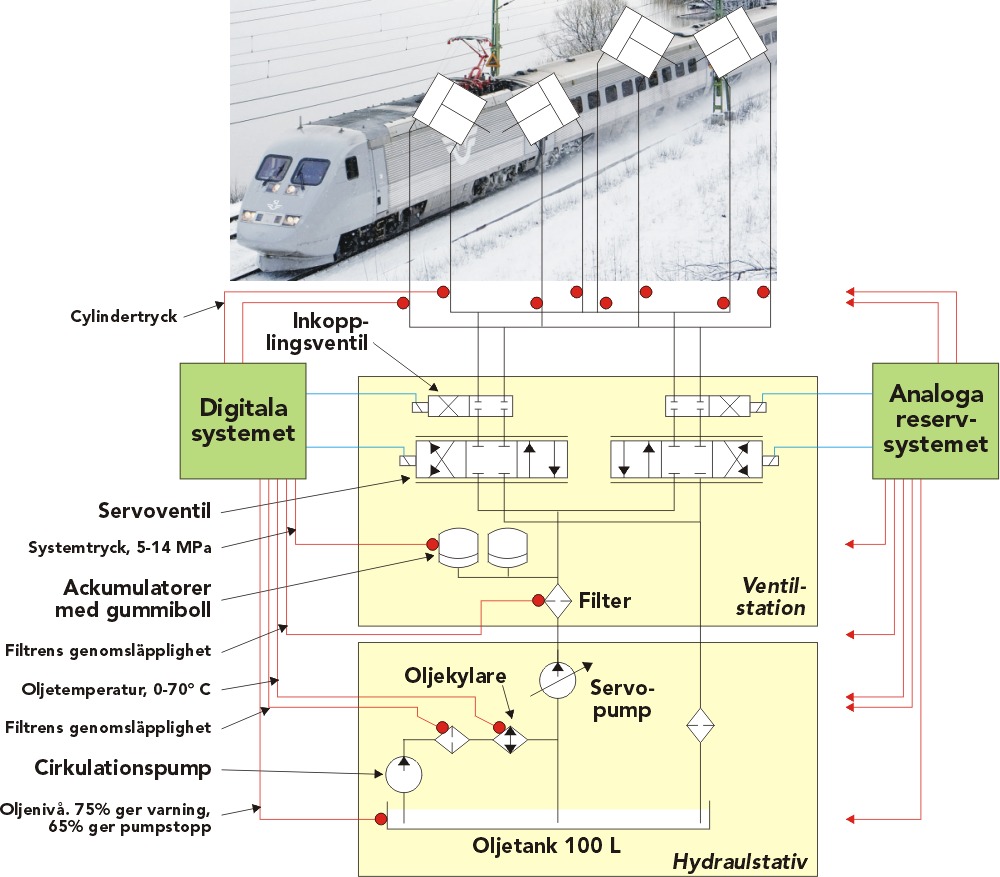

Allmän beskrivning, digitala systemet

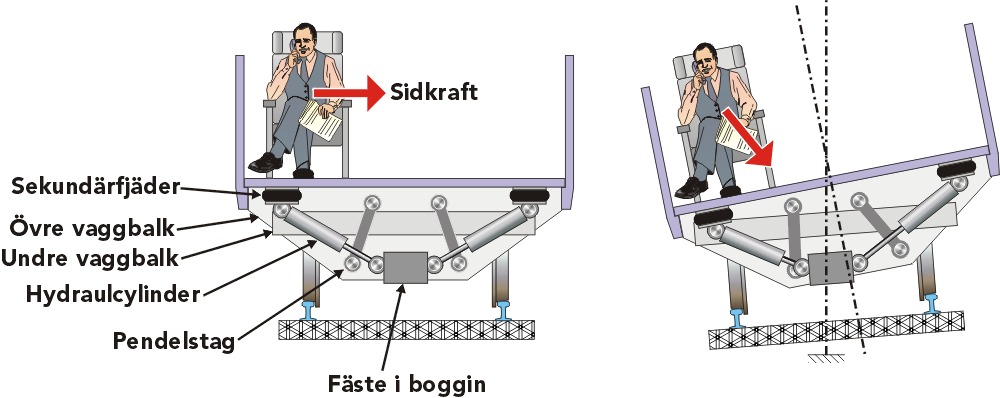

Alla X2-tågets passagerarvagnar är försedda med ett hydrauliskt lutningssystem som kan luta vagnskorgen ±6,5 grader från lodlinjen på bara ett par sekunder. Loket har däremot inget lutningssystem utan bidrar bara med mätvärden till passagerarvagnarna. Varje vagn har ett individuellt fungerande system och alla vagnar kan fungera oberoende av varandra.

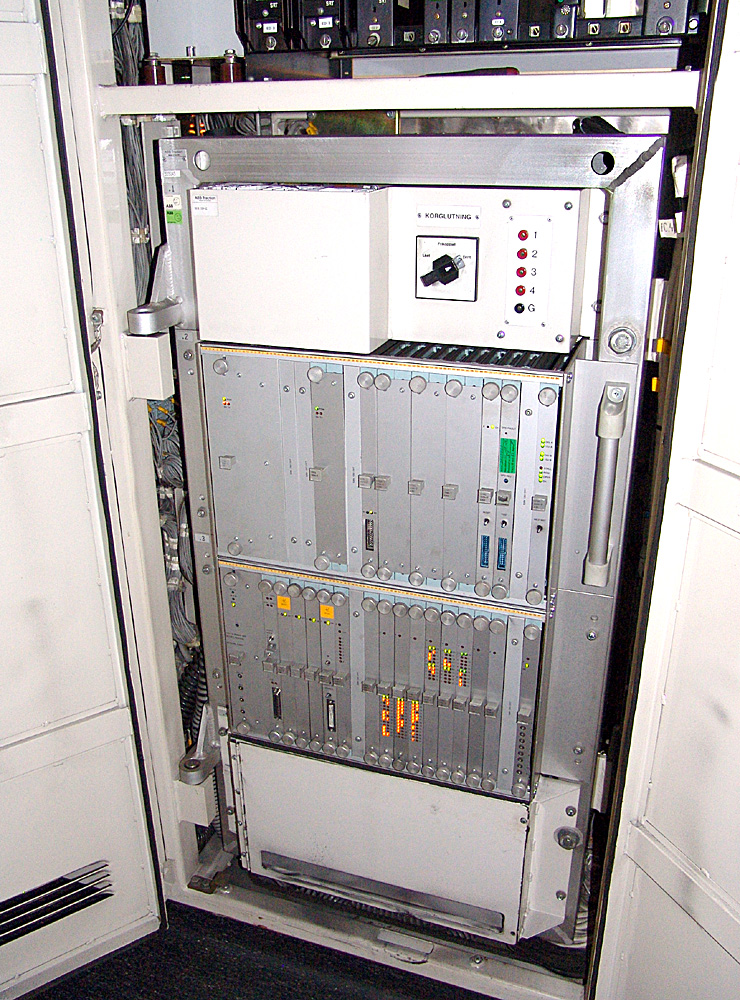

I varje vagn finns en dator som utöver andra uppgifter också har hand om korglutningen. Signaler kommer in från ett antal sensorer, till exempel dubblerade vinkelgivare i varje vagn som känner lutningen, samt olika trycksensorer i hydrauliken. Information om de andra vagnarnas lutning kommer på den databuss som går igenom hela tåget. Bussen bär också med sig information om sidkrafterna, så som de avkänns av accelerometern i loket, tågets hastighet och olika larm.

Omborddatorns olika moduler styr alla tågets funktioner (drivning, larm, dörrar, ventilation), där korglutningen bara är en. En liknande dator finns i lok och alla vagnar. Omkopplaren överst används för att manövrera korglutningen mellan lägena Drift, Frikopplad (där all hydraulkraft stängs av) och Låst (där ventilerna ställs i stängt läge). ATC-datorn (svart) finns i ett skåp ovanför. Internetsystemet är ytterligare ett rackskåp som finns i varje passagerarvagn. GSM-telefonrepeatern har också sin egen lilla låda.

I och med att en vagn dels beräknar sina egna värden och dels jämför med och tar medelvärden av vagnarna intill, kan den också avgöra om dessa lämnar orimliga värden, och i så fall larma. Skulle styrvärdena från loket falla bort kan vagnen själv bilda ett medelvärde av vagnarna före och efter och använda detta.

Vagnskorgen ska luta i proportion till sidoaccelerationen i en kurva. Accelerationen mäts i lokets främre boggi och lutningen beräknas ur detta. Vinkelvärdet multipliceras med en kompensationsfaktor som varierar med tågets hastighet. Kompensationsfaktorn är lika med noll (och därmed även lutningen) under 75 km/t. Mellan 75 och 95 km/t varierar den linjärt från noll till sitt maximala värde 80% och över 95 km/t är faktorn alltid lika med 80%.

Hydraulpumpen håller alltid systemet under tryck (förladdningstryck), redo för action. När omborddatorn fått reda på ett lutningsvärde (börvärde) aktiveras en servoförstärkare som öppnar servoventilen åt lämpligt håll och olja kan börja strömma till hydraulcylindrarna. Båda vinkelgivarna registrerar vridningen (och förhoppningsvis ungefär likadana värden) och skickar tillbaka signalen (ärvärdena) till datorn som stoppar oljeflödet när lutningen är korrekt.

Funktion vid olika hastigheter

Under 20 km/t är både digitala och analoga inkopplingsventilerna stängda för att korgens rörelse ska bli hydrauliskt låst.

Under 80 km/t ligger arbetstrycket på 5 MPa och det är inte meningen att korgen ska röra sig utan systemet ligger styrt i vänteläge.

Över 80 km/t ökas arbetstrycket till 14 MPa vilket är det tryck som behövs för manövreringen. Det är först vid denna hastighet som aktiv reglering sker.

Vagnskorgen hänger i ett pendelsystem i varje boggi och kan påverkas två hydraulcylindrar i var ände. Principen för pendelsystemet är att om båda hydraulcylindrarna görs trycklösa så sjunker systemet ned i viloläge och vagnen förblir upprätt. Med en maximal lutning på 6,5 grader känner passageraren ungefär bara 30 % av sidkrafterna mot ett olutat tåg vid samma hastighet. Kontentan blir att tåget kan köras fortare i kurvor än ett vanligt tåg.

Tidsfördröjning

Eftersom systemet måste integrera en stund för att inte falla offer för tillfälliga skakningar tar det en stund innan korglutningen kan ansättas. Närmare bestämt 0,8 sekunder, men med behandlingstid i datorn och fördröjning i hydrauliken blir tiden till slut hela 1 sekund. På den tiden har tåget hunnit en bra bit i 200 km/t. Det blir alltså passagerarna i första vagnen som får lida några tiondels sekunder innan systemet sätter in.

Det vore meningslöst att börja luta på alla följande vagnar samtidigt, innan de faktiskt hunnit fram till kurvan, eftersom det också skulle ge obehag. Därför påbörjas lutningen med en allt längre tidsfördröjning från vagn till vagn, baserad på hastigheten. Räknat från första lutande vagnen (efter loket, då detta inte lutar) fördröjs lutningen vid exempelvis 180 km/t 0,36 sekunder till nästa vagn, 0,86 sekunder till nästa och 1,36 sekunder till nästa osv. Det är datorn i respektive vagn som själv beräknar fördröjningen baserat på data om antalet vagnar och vagnposition som loket lämnar vid systemstart.

Om tåget skulle slingra sig igenom flera kurvor efter varandra (övergångskurvor) duger inte en sekund som fördröjningstid, särskilt när början av tåget ska luta åt ett håll och slutet åt ett annat. Därför mäter man också skillnaden mellan boggiernas lutningsvinklar och väger in detta i lutnigsvärdet. I praktiken får man på detta sätt ned fördröjningen till 0,3 – 0,65 sekunder beroende på skillnadens storlek.

Systemets konstruktion

Schemat visar de viktigaste delarna i hydraulsystemet och dess styrning och övervakning. Oljan börjar och slutar sin resa i en 100-liters reservoar. Ett mindre cirkulationssystem ser till att hela tiden pumpa runt oljan och filtrera bort damm och spån, samtidigt som oljan hålls ovanför lägsta temperaturgränsen (0 °C) av en värmare och kyls av en fläktkylare om den blir för varm. Skulle temperaturen bli för hög (över 70 °C) stängs systemet av. En servopump ser till att ständigt hålla systemet på arbetstryck (upp till 14 MPa) och styrsystemet kan köra hydraulcylindrarna åt ena eller andra hållet, eller stoppa dem, med en växlingsventil, allt efter behov. På vägen finns diverse tryckackumulatorer som hjälper till vid plötsligt ökat tryckbehov eller tillfälliga bortfall av drivspänningen, och stötdämpare som förhindrar vibrationer i systemet.

Det finns ett analogt system som kan ta över om det digitala skulle fallera. De båda systemen har varsin inkopplingsventil som respektive system aktiverar för att få ”rätt” att styra.

Oljekretsen är försedd med mängder av trycksensorer som meddelar om det finns tryck när det ska finnas, och trycksensorer på varsin sida om filtren som meddelar om tryckskillnaden blir för stor och filtret är igensatt. Saknas tryck, till exempel i manöverslangarna till hydraulcylindrarna, när det borde finnas, tolkas det som slangbrott och systemet stängs av.

Bland slangar och rör

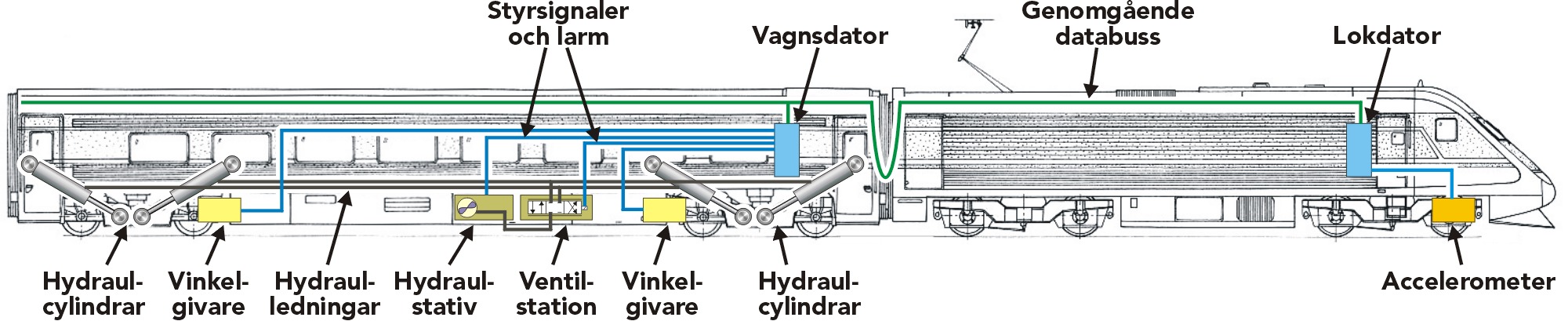

Ungefär så här är alla enheter placerade i vagnar och lok. Notera alltså att loket inte lutar. Det bidrar bara med accelerations- och hastighetsvärden över databussen. I praktiken ser hydrauliken ut som på nästa bild.

En tekniker har öppnat luckorna till hydraulstativet (vänster) och ventilstationen (höger). De sitter ihop med snabbkopplingar och kan enkelt skiljas åt och dras ut ur tåget. ABB ägnade mycket tankearbete åt servicearbetet och de båda enheterna kan rullas rätt ut och lyftas bort med truck. EuroMaint gör inget underhållsarbete på hydraulstativen i vagnhallen utan man rullar helt enkelt in ett nytt stativ och skickar bort det trasiga.

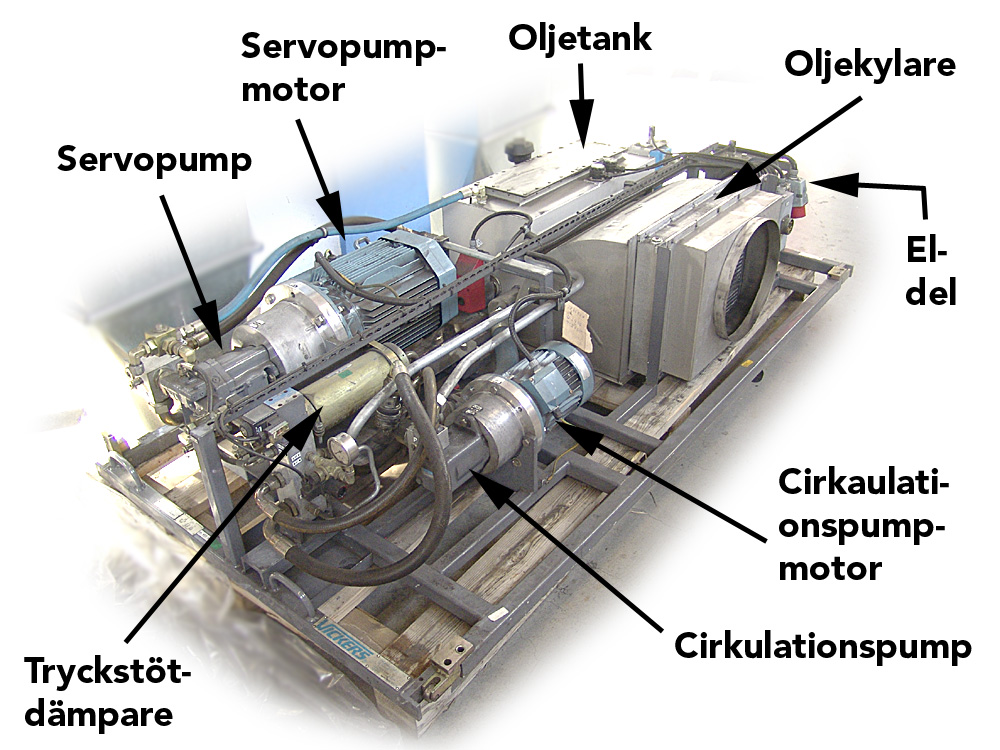

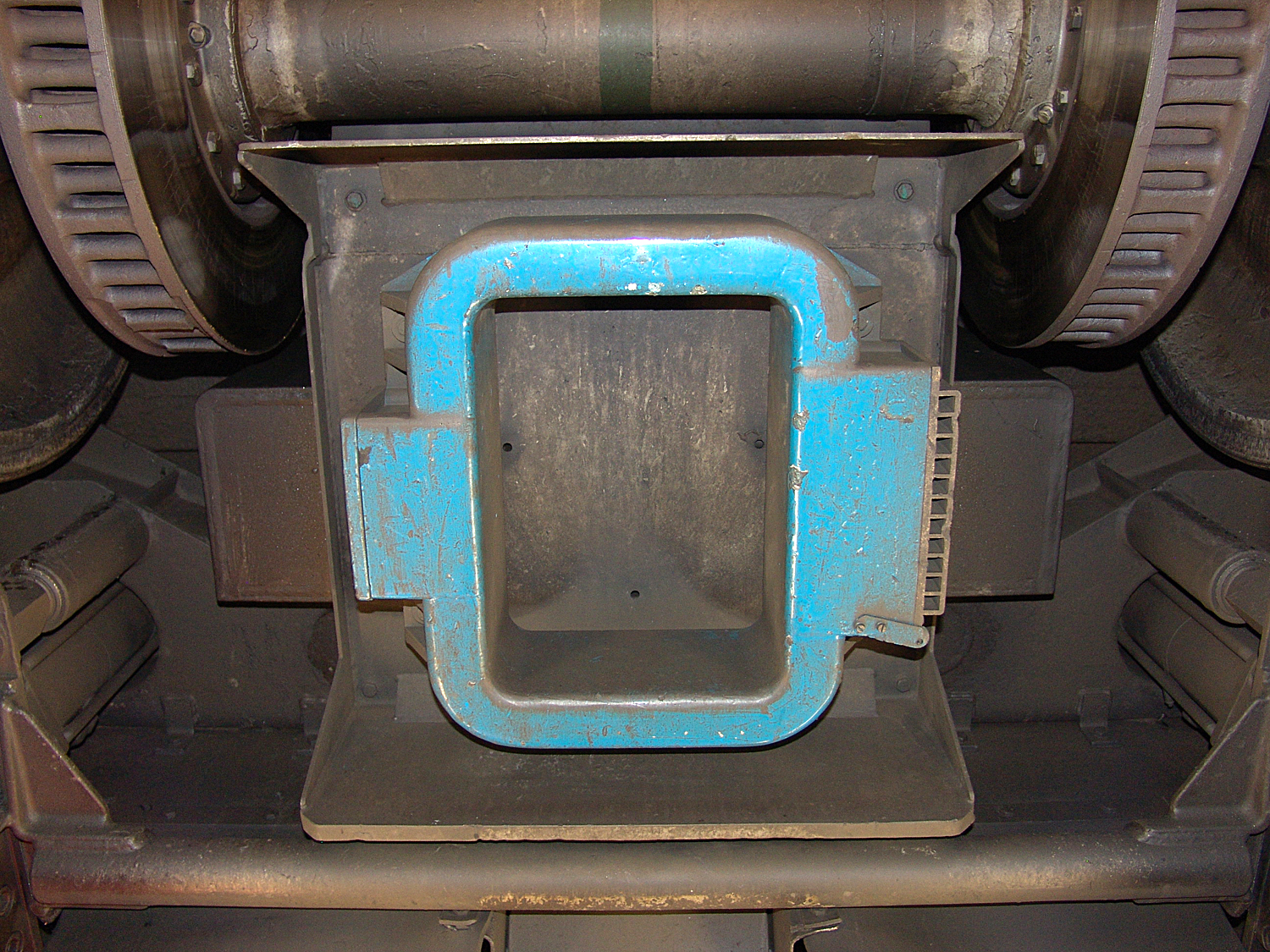

Bakänden av hydraulstativet, monterat i vagnen. De blå burkarna är oljefilter och bakom dem syns oljetanken. Till vänster syns all den inkommande elektriska matningen, främst 380 volt trefas till pumpar och värmare (röd kontakt).

Här är ett hydraulstativ som rullats ut ur tåget och ska på service, som görs i renrum. Närmast oss sitter pumparna och olika hydrauliska utjämningskomponenter. Oljekylaren är en ganska enkel apparat som genomflyts av kalluft från en externat placerad fläkt. Styrsignaler, kraft och larm ansluts baktill.

Notera etiketten ”Vickers” på fyrkantsröret allra närmast, det konsultföretag som konstruerade själva hydraulsystemet.

Alla slangar går vidare till själva huvudpersonen i skådespelet, primadonnan:

En av de fyra hydraulcylindrar som lutar en vagnskorg. Den är tämligen tung för en vuxen man att bära. Uppåt 40-50 kilo, med en slaglängd på 40 centimeter. EuroMaints reservdelslager rymmer många intressanta grejor.

En titt inunder ett skydd under en vagn (bryta – bända – oj, den gick sönder – äsch, den skulle bytas iallafall) visar hydraulcylinderns montering.

Vinkelgivarna

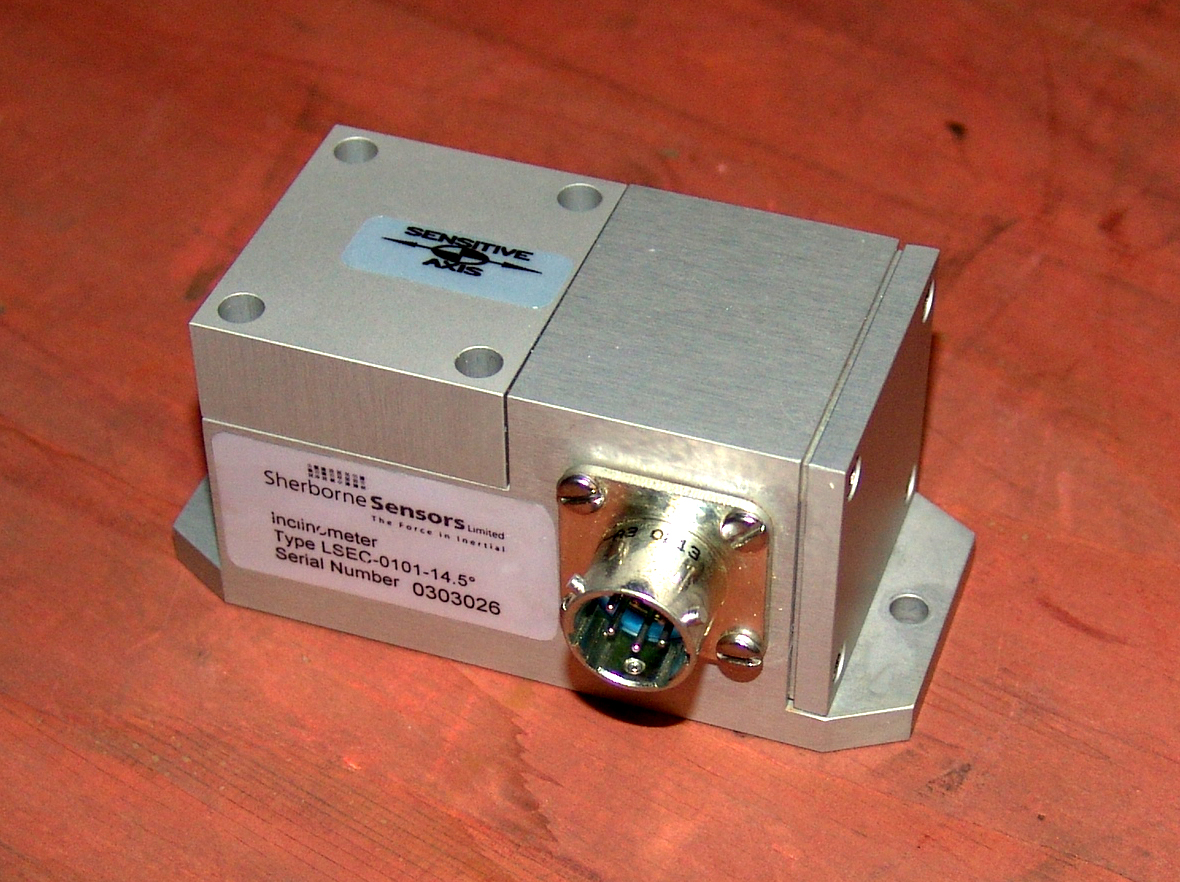

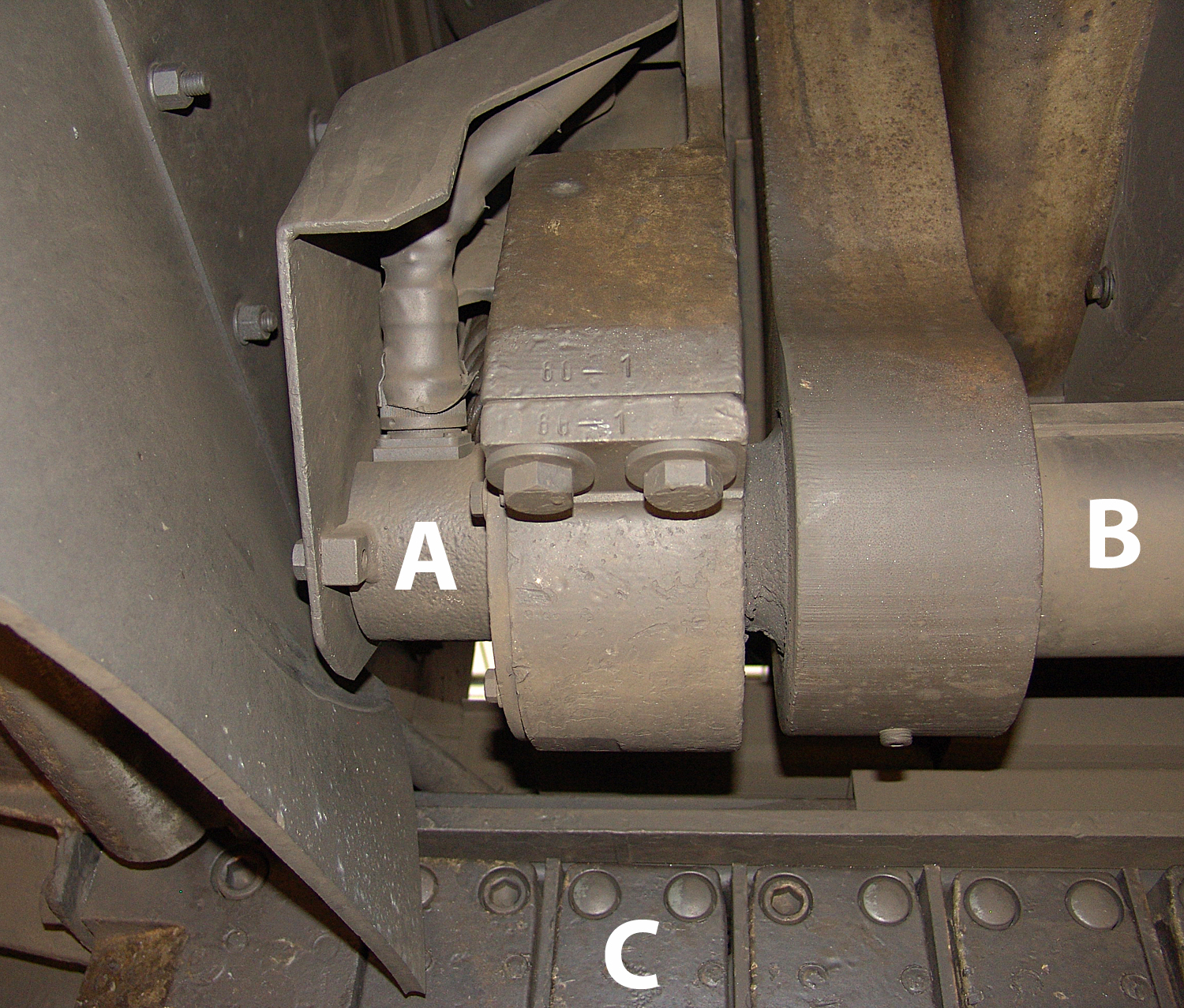

En av systemets grundkomponenter är vinkelgivarna, som det sitter en i varje boggi. De sitter fast i vagnskorgen och mäter korgens vinkel mot boggin via en torsionsstav inuti ett skyddande rör. De sitter utsatta för väder och vind, is och stenskott och behöver starka höljen.

Vinkelgivaren är en optisk encoder som mäter hur mycket vagnskorgen lutar mot boggin och matar tillbaka detta till systemet.

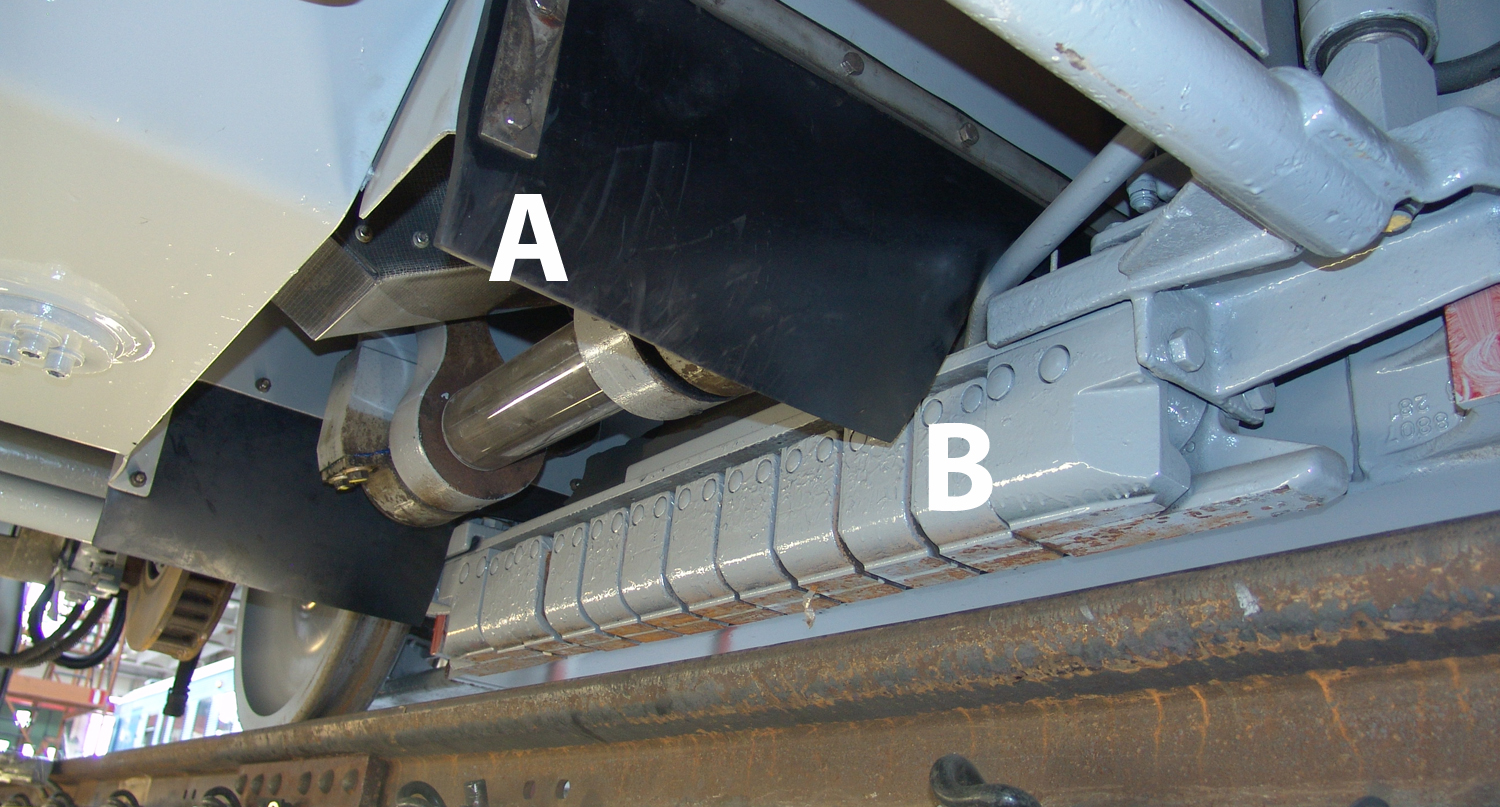

Det är ordentliga, tunga ståldetaljer. Vinkelgivaren monteras inuti ett robust hus (A) med kablaget uppåt. Den är mekaniskt kopplad till boggin via en torsionsstav som finns inuti skyddsröret (B). Klossarna bakom (C) är magnetskenbromsen.

Om man går bakåt lite ser man sammanhanget. Torsionsröret sitter vid (A) och ena hydraulcylindern befinner sig inuti ett lutande skydd precis vid bokstaven A:s vänstra ben. Magnetskenbromsen vid (B) består av ett antal rediga järnklumpar som kan magnetiseras om tåget behöver nödbromsa. De suger då fast sig vid rälsen och verkar som en mycket effektiv broms, med ungefär dubbla bromsverkan mot skivbromsarna.

Analoga systemet

Som vi redan sagt är kritiska komponenter redundanta, som accelerometrar, vinkelgivare, servoförstärkare mm. Dessutom är hela reglersystemet redundant eftersom det finns ett analogt reservsystem. Reservsystemet har sina egna ventiler och kan helt ersätta det digitala (se kopplingsschemat). Skulle datorn sluta fungera tar det analoga systemet automatiskt över.

”Datorn slutar fungera” betyder mera exakt att datorn under drift ständigt undersöker alla sensorer och ser efter om korglutningen fungerar. Skulle den upptäcka fel som kan bero på att en servoventil inte fungerar, genom att felaktiga tryck registreras i hydraulcylindrarna, lämnar den över till det analoga systemet. Egentligen går det analoga systemet hela tiden, men dess inkopplingsventil är stängd.

Det analoga systemet kan inte läsa värden från databussen utan får sina värden från såväl den egna vagnens ärvärdesgivare som från givarna i vagnarna före och efter (grannarna, som förutsätts fungera). Det bildar ett medelvärde av grannvärdena och ställer in lutningen därefter.

Det analoga systemet har precis samma funktion som det digitala, med vissa inskränkningar. Så kan till exempel det digitala systemet genom rimlighetskontroller inse att en annan vagn lämnar orimliga lutningsvärden och bortse från dem, eller förstå att en vinkelgivare är trasig och lämnar ogiltiga värden, genom att jämföra med den andra, och bortse från den trasiga. Det analoga systemet har inga möjligheter till intelligent resonemang utan måste nollställa korglutningen och stänga av sig själv om något värde är orimligt.

Om det digitala systemet upptäcker att inte heller det analoga systemet kan reglera, återtar det kommandot och stänger alla inkopplingsventiler.

Felupptäckt

Systemet felsöker hela tiden sig själv och vagnarna runt omkring (grannar) och loggar alla felindikationer. Larm, som till exempel ”grannlarm” sänds ut på databussen och visas för tågföraren. Skulle ett allvarligare fel uppstå som inte kan hanteras av några av reservsystemen, stänger vagnens lutningssystem av sig och vagnen fortsätter olutad. Efter ett sådant larm får föraren själv avgöra om han vill fortsätta i hög hastighet och prioritera tidtabellen, eller skona passagerarna.

En felaktig accelerometer upptäcks oftast genom rimlighetskontroll. Eftersom det finns två, bortser lokdatorn från den felaktiga. Skulle båda vara trasiga styrs korglutningen ned.

Olika tryck- och temperaturfel och utlösa motorskyddsbrytare i hydraulsystemet leder till larm. Är felet mindre, som till exempel ett orimligt värde på oljans temperatur kan systemet fortsätta, men om oljetryck saknas i en cylinder anses det som slangbrott och systemet måste stängas.

Om styrsystemen inte kan fortsätta, väntar de tills sidkrafterna är noll (ingen kurva), ställer ned korgen till nolläge och låser fast hydraulerna genom att blockera oljeflödet. Om hydraulsystemet skulle bli trycklöst eller stängas av kommer vagnen ändå att sjunka ned till nolläge av gravitationens inverkan.

Annat inunder tåget

Det finns mycket annat intressant under ett tåg. Låt oss ta en titt på de övriga, viktiga delarna.

Så här ser det ut under ett X2-tåg som nyligen kommit in för service. Det är förvånansvärt rent och snyggt inunder, inte alls geggigt som under bilar. Slagmärkena i bottenplåten är från stenskott. Nej, det går inte att ligga ned mellan rälerna när tåget passerar, som på kobåjsfilmerna, utrymmet räcker inte!

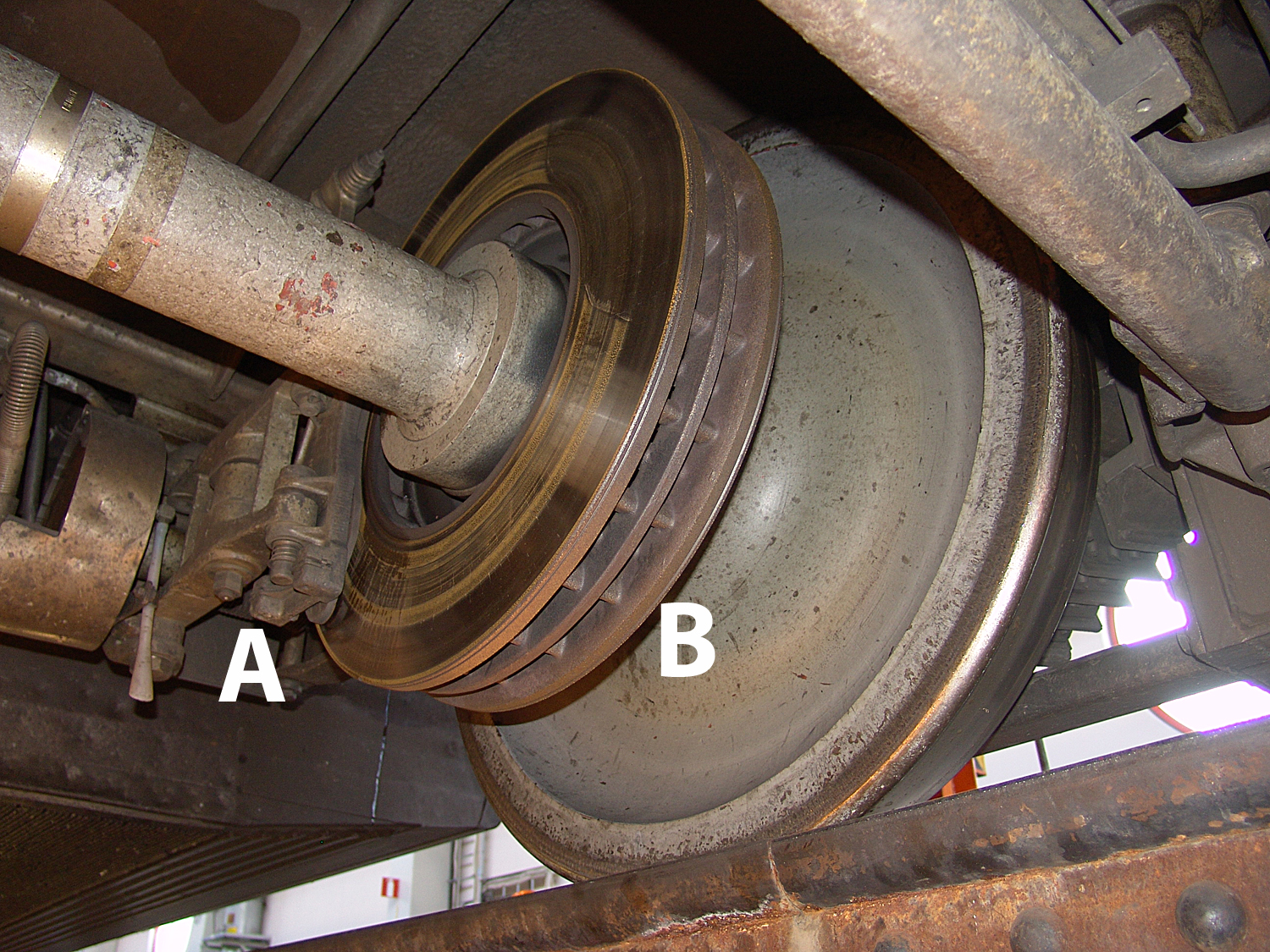

Den blå fyrkanten är Bombardiers ATC-antenn som sänder energi till baliserna i tågsäkerhetssystemet på 27 MHz och tar emot returdata från signalsystemet på 4,5 MHz. Ovanför denna skymtar skivbromsarna.

Skivbromsarna ser ut så här. A är bromsoket och bromsbelägget. B är bromsskivan med de interna fläktvingarna. När tåget bromsar hårt avges ungefär 500 kW i en enda skiva. Då behövs luftgenomströmning.

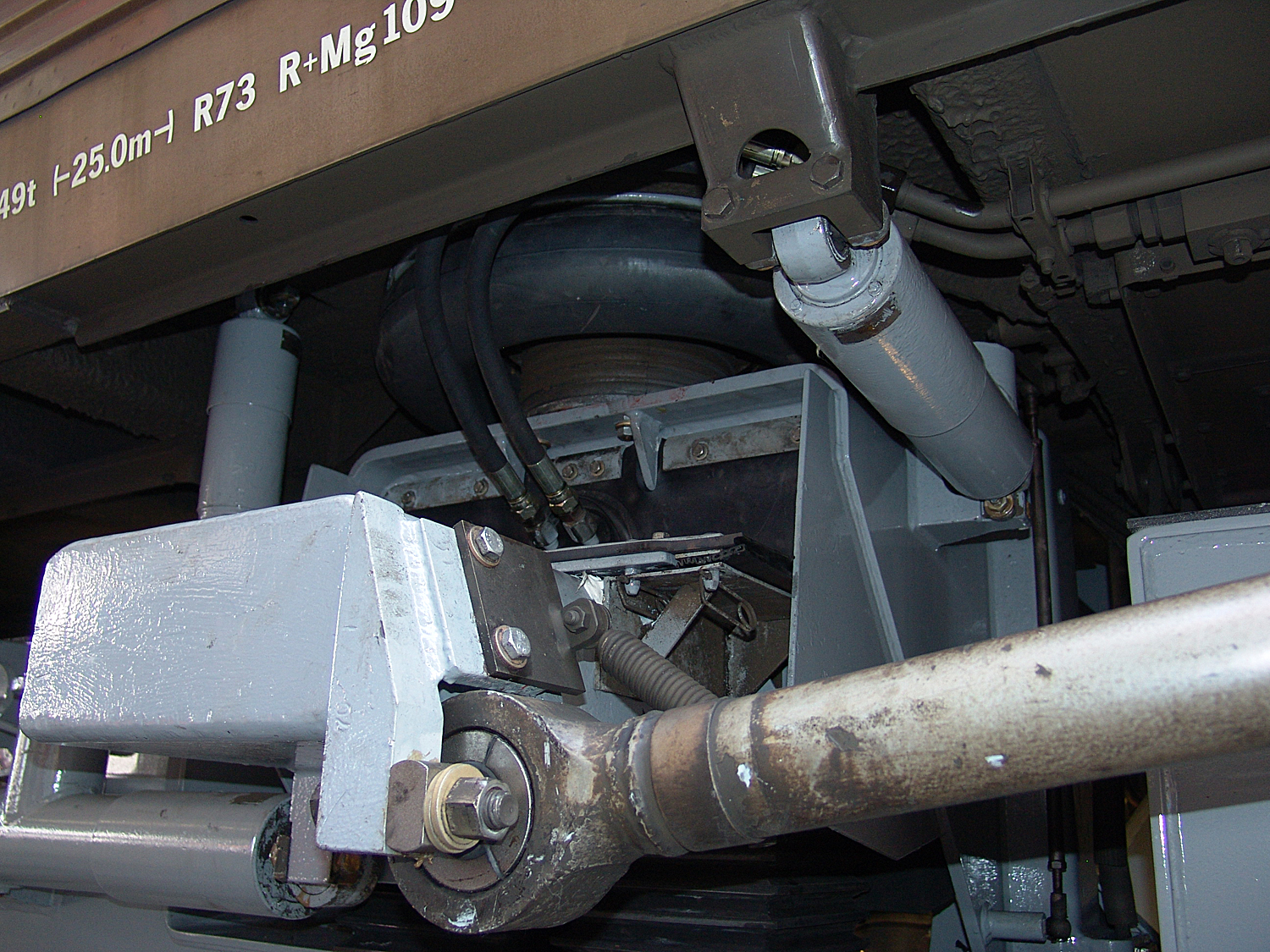

Sekundärfjädern är den hoptryckta gummiboll som vagnskorgen ligger på. Den tar de sista skakningarna och pumpas upp med luft allt eftersom flera passagerare kliver på eller flyttar sig i vagnen, för att vagnskorgen alltid ska ligga vågrätt (utom i kurvor) och ha rätt höjd över plattformen.

Sammanfattning

Tåg har blivit så vardagligt att vi inte längre funderar över funktionen eller detaljerna. Ändå är det ett mycket avancerat elektromekaniskt system konstruerat för enkelt handhavande, enkelt underhåll, hög komfort trots höga hastigheter och accelerationer och mycket hög säkerhet, med inte mindre krav än exempelvis ett kärnkraftverk. ATC-systemet har sett till att tågolyckorna nästan eliminerats och hydrauliken har numera trollat bort allt kaffespill.

De 200 kilometer i timmen som X2 kan prestera kommer kanske snart att överglänsas av ett nytt snabbtåg, om regering och riksdag kan bestämma sig någon gång.

Upp med garagedörrarna för nu kommer jag!

Läs mer

SJ finns på https://www.sj.se/#/

Snygga bilder på http://nyhetsrum.sj.se/latest_media/tag/snabbtaag

Allmänt om svenska snabbtåg (fast de har dålig koll på strömmar och spänningar): http://www.railway-technology.com/projects/sweden

Läs mer om säkerhetssystemet ATC: https://www.teknikaliteter.se/2017/11/01/med-atc-systemet-gar-taget-som-pa-rals/

Korglutningssystemet, allmänna data

Ett digitalt och ett analogt styrsystem som kan ta över från varandra, styr ett redundant hydrauliskt system.

- Maximal lutningshastighet: 4 grader/s

- Maximal lutningsvinkel: 6,5 grader

- Kompensationsfaktor inklusive krängning: 75%´

- Systemtryck, hastighet <80 km/t: 5 MPa (systemet i viloläge)

- Systemtryck, hastighet >80 km/t: 14 MPa (systemet aktivt)

- Oljevolym i tank: 100 liter

- Oljetemperatur i drift: 15 – 50 °C

Matningar

- Asynkronmotorer (pumpar, fläktar), oljevärmare: 380 V trefas

- Servoventiler: ±40 mA över 40 Ohm

- Övriga ventiler: 24 V likspänning från batteri

- Tryckgivare: 15 V likspänning

- Filtervakter och tryckvakt: 24 V likspänning

- Accelerometer: ±15 V likspänning

- Vinkelgivare: 15 V likspänning

X2, allmänna data

Det är något visst med helsvensk teknik. ABB är verkligen kapabla till stordåd.

- Typ: Elmotorvagnståg

- Längd: 17,5 m (X2), 25 m (mellanvagnar), 22,5 m (UA2X/UB2X)

- Tjänstevikt: 73 ton (lok), 46 ton (vagnar)

- Effekt: 3200 kW (4350 hk)

- Högsta hastighet: 200 km/h (276 km/h har uppnåtts)

- Tillverkare: ABB (senare Adtranz, senare Bombardier)

- Byggår: 1989-1998

- Byggt antal: 267

Tyristorstyrd slirkännande drivning.