Blanda till enkla estrar fick man lära sig i kemin i gymnasiet. På provrörsnivå kan man blanda och fixa med en katalysator och förhoppningsvis få en fällning, men hur gör företag som AstraZeneca som ska tillverka tio ton av något avancerat läkemedel, bli av med skadliga katalysatorer och andra restprodukter och få ut något som är ofarligt för konsumenten att sätta i sig?

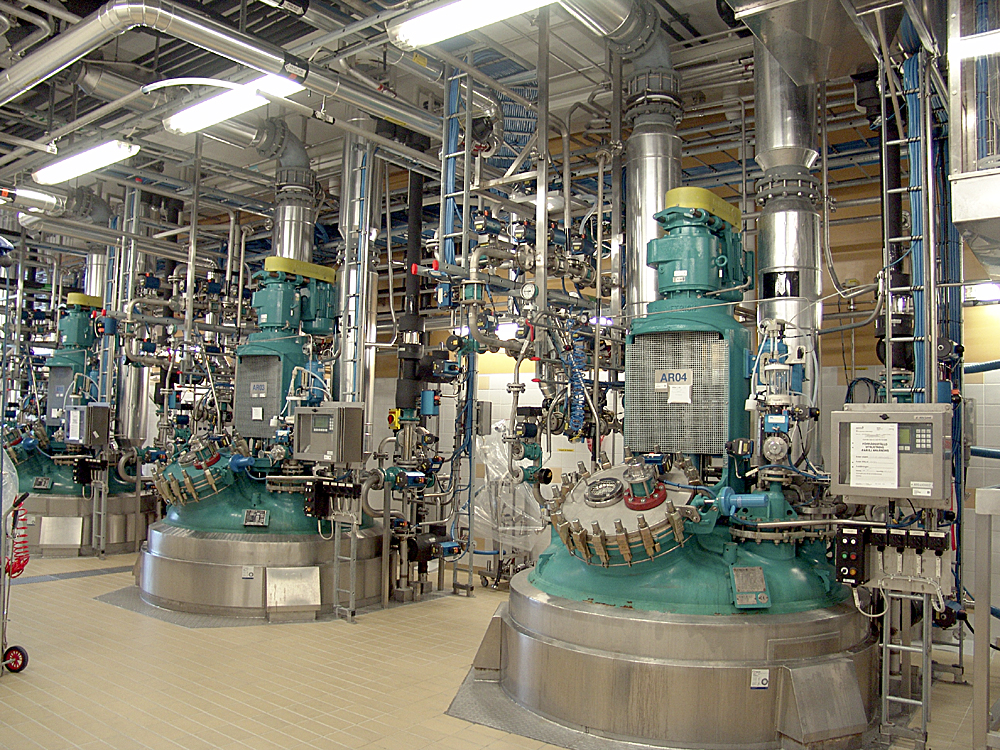

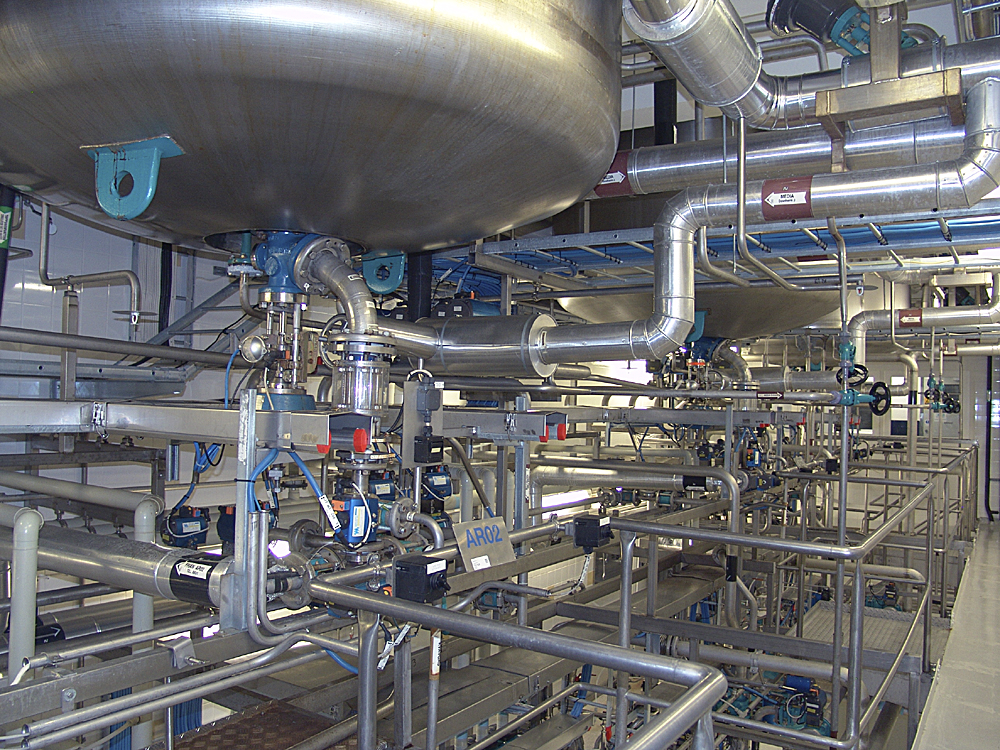

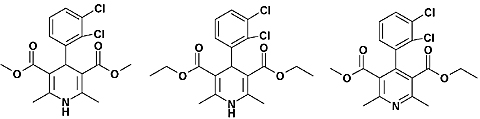

Inga blanka kontorsfasader här i Snäckviken i Södertälje, utan effektiva, moderna fabriker. Mängden rör är trevligt imponerande.

Alla har sett de vitklädda produktionsteknikerna som går med munskydd och kontrollerar blanka maskiner, och ut i andra änden kommer det till exempel Losec. Men hur gör man för att tillverka ett ton blodtrycksmedicin? Och det ska bli bra varenda gång! Vi har gått bakom kulisserna hos AstraZeneca i Snäckviken utanför Södertälje och kollat allting från ax till pillerburk. Ett läkemedel som görs på plats i Södertälje är Plendil, en gammal trotjänare mot högt blodtryck och kärlkramp som tog 12 år att utveckla, introducerades 1988 och är still going strong. I fjol sålde man Plendil för 268 miljoner dollar (ca 1, 9 miljarder kr) och det är detta medel vi ska titta närmare på.

Så här ser slutprodukten ut. Plendil finns i förpackningar med 28 eller 98 tabletter om 2,5 milligram av den aktiva substansen felodipin. Storförbrukare kan göra ytterligare vinster genom att köpa en burk med 500 tabletter.

Läkemedelsindustrin får inte tillverka förpackningar som ser för inbjudande ut. Det får inte finnas minsta risk att förpackningen ska kunna misstolkas som godis, eller ens inbjuda till för stort intag. Samtidigt finns det psykologiska problem när svårt sjuka personer ska ta sin medicin, om förpackningen verkar otrevlig eller “steril”. Ändå måste den vara säljande. Det är en svår medelväg.

Innehållsförteckning

Den här artikeln är mycket lång och därför indelad i ett flertal delar, enligt nedan. Den som vill vara elak kan se artikeln som ett reklaminlägg av AstraZeneca, men jag som skrivit den ser den mera som ett försök att visa att det faktiskt tillverkas avancerade produkter även i Sverige. Allt avancerat kommer inte från Kalifornien, eller i fallet läkemedel kanske från Tyskland eller Schweiz. Industriorten Södertälje är faktiskt en klart lysande stjärna på läkemedelshimlen och har en lång och omfattande historia inom detta område. Fabrikerna är bland de modernaste i världen.

| Felodipinets verkningssätt Syntetiseringsprincip Så ser molekylen ut Syntetiseringsprocessen i stort Uppskalningsproblem Hjälpämnen Tillverkning av aktivsubstans Fyra liter medusin! Råvaror och dispensering Reaktorer och filtrering |

Kvarnar ger rätt kornstorlek Lösningsmedlen Kontrollrummet Kvalitet och kvalitetskontroll Kontroller på IPC-labbet Kromatografi Tablettillverkning Dispatchrummet är nervcentrum Dispensering och transporter Blandning med hjälpämnen |

Tablettslagning Dragering Kvalitetskontroll Förpackning Blister och plånbok Avslutning Referenser Läs mer Svensk medicinhistorik Några överblivna bilder |

De riktigt maffiga bilderna kan förstoras, liksom alla bilder med analysresultat mm, för att ge en fullödig uppfattning om processen.

Felodipinets verkningssätt

Plendil är AstraZenecas varumärke för ett läkemedel med det verksamma ämnet felodipin.

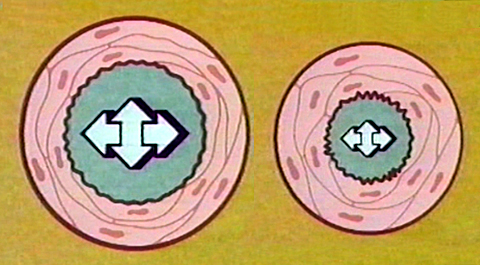

Kalciumantagonister (kalciumhämmare) som felodipin och amlodipin är läkemedel som sänker blodtrycket genom att hämma inflödet av kalciumjoner genom kalciumkanalen i de glatta muskelcellerna i kroppens små artärer. Detta leder till att muskelcellerna slappnar av (vasodilatation) och blodkärlen blir mera elastiska, vilket minskar motståndet mot vilket hjärtat måste pumpa. Resultatet är att trycket i kärlen sjunker.

Kärlkramp uppstår när hjärtmuskulaturen får för lite syre. Vid ansträngningsutlöst kärlkramp gör felodipinets kärlavslappnande effekt att artärerna ute i kroppen inte ger ett lika högt mottryck, och hjärtat behöver inte arbeta lika hårt för att pumpa ut blodet. Därmed behöver hjärtat inte heller så mycket energi och syre.

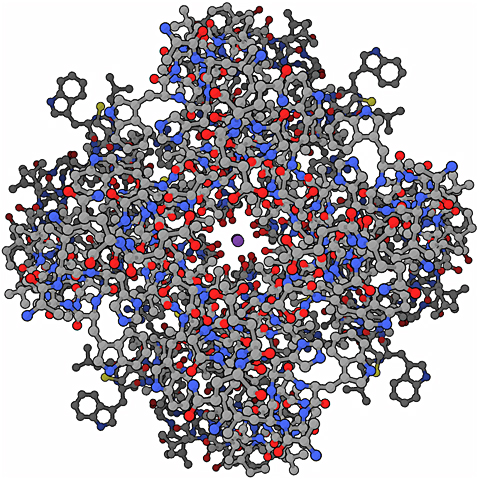

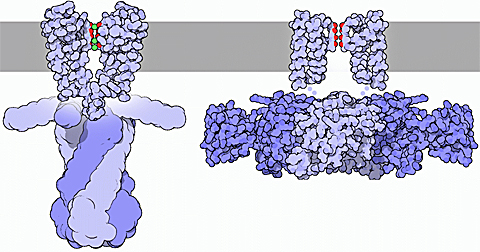

Kalciumkanalen är en oerhört komplicerad molekyl, ett protein som fungerar som en dörr in i cellen så att kalciumjoner (Ca2+) från kroppsvätskan kan tränga in i cellen, eller inte, om kanalen stängs. Kalciumjonerna syns i mitten.

Kanalen är spänningsstyrd och känner potentialskillnaden mellan cellmembranets båda sidor och påverkas så att molekylen antingen sträcker ut sig och bildar ett rör, eller skrynklar ihop sig och stänger till röret. I röret finns ett komplicerat mönster av elektronorbitaler (utstickande laddningar) som ser till att bara kalciumjoner kan knuffa sig igenom.

När potentialskillnaden är liten (depolariserat membran) är kanalen öppen, men när spänningen ökar till några millivolt, så som det sker när en felodipinmolekyl binder till en receptor på cellytan, stänger kanalen.

Alla blodkärl har ett skikt av muskulatur, alltså muskelceller. När kalciumjonerna inte får komma in genom cellmembranen, slutar musklerna att jobba så hårt och slappnar av. Blodkärlen som tidigare varit hopsnörpta och gjort motstånd mot blodflödet, slappnar av.

Kalciumantagonister används ibland tillsammans med ACE-hämmare (som hämmar uppkomsten av kroppsegna ämnen som får blodkärlen att dra ihop sig, agiotensiner) och betablockerare (som skyddar hjärtat mot stresshormoner) för att öka den blodtryckssänkande effekten. En annan variant på samma tema är läkemedlet Logimax som utöver felodipin också innehåller metoprololtartrat (och det sistnämnda sänker blodtrycket genom att minska pulsen på hjärtat som då pumpar ut mindre mängd blod per minut). Variationerna och blandningarna är till synes oändliga.

Forskningen var intensiv innan felodoipin till sist kunde godkännas för bruk på människor. Bland annat var AstraZeneca tvungna att bevisa att felodipin inte gav samma biverkningar som de tidigare substanserna Verapamil, Diltiazem och Nifedipin som inte bara vidgade kärlen utan också drog ned hjärtverksamheten genom att blockera nervpulsernas framfart i hjärtat och minskade hjärtats förmåga att dra ihop sig, och liksom inhiberade sig själv. Som tur var, lyckades man. Restprodukterna efter nedbrytning i kroppen är också inaktiva, eller påverkar åtminstone inte den glatta muskulaturen.

Syntetiseringsprincip

Så ser molekylen ut

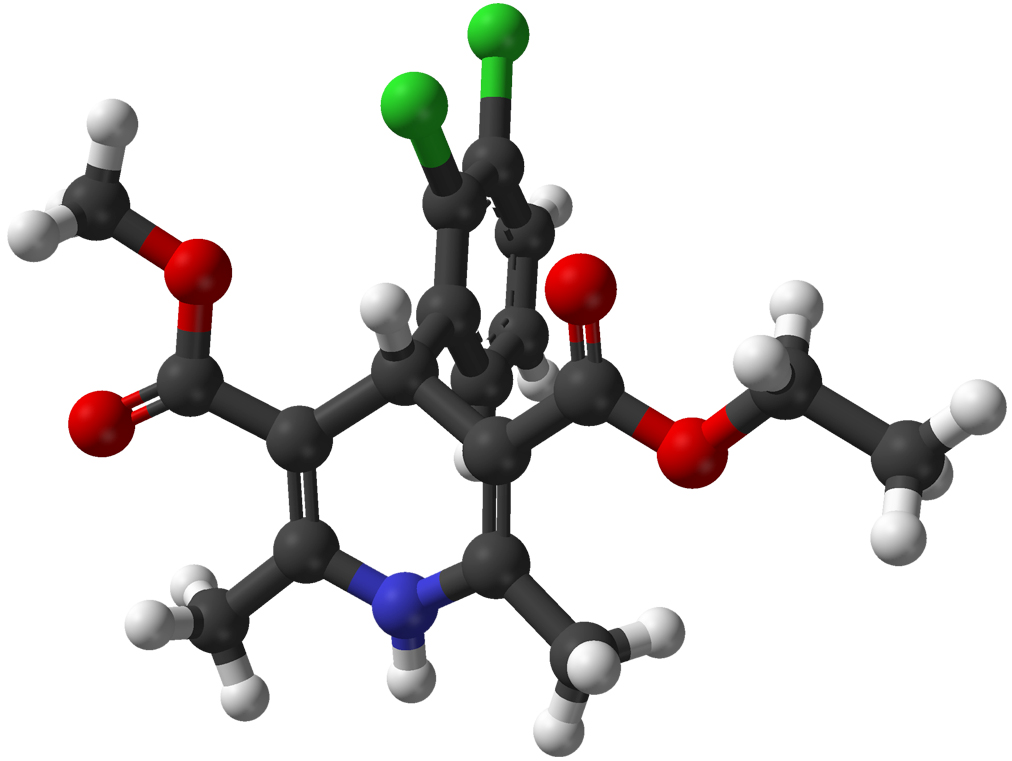

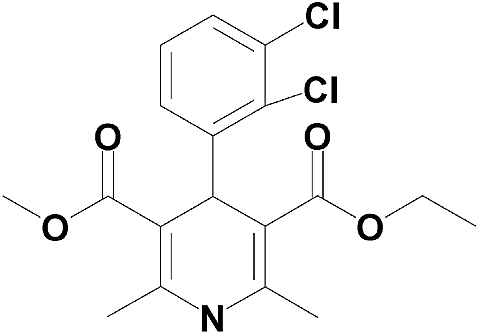

Felodipin, eller 4-(2,3-Diklorofenyl)-1,4-dihydro-2,6-dimetyl-3,5-pyridindikarboxylsyremetylester ser ut så här när den uttrycks i tre dimensioner. Den har en mycket speciell form för att passa precis i receptorn i muskelcellen. (Vitt=väte, svart=kol, rött=syre, blått=kväve, grönt=klor. Resten kollar du i kemiboken, OK?)

Snyggt, men för vardagsbruk uttrycker man molekyler som skelettbilder.

Skelettbilden av felodipin är förenklad och man bör känna till att alla omärkta ställen på molekylen egentligen är kolväten av typen CH, CH2 eller CH3, beroende på antalet bidningar som visas.

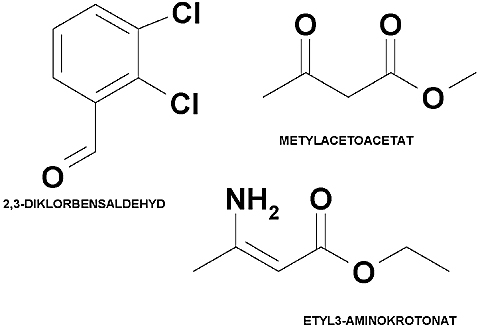

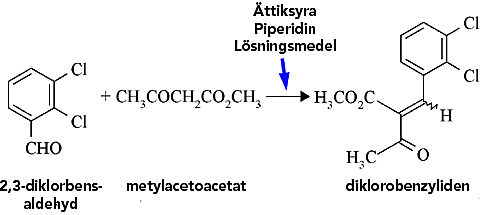

Substansen syntetiseras av tre råvaror, som man kan köpa på öppna marknaden: 2,3-diklorbensaldehyd, metylacetoacetat och etyl 3-aminokrotonat. Ämnena kan ha andra användningsområden också.

Råvarorna omgärdas av stränga kontrakt, vilka närmast är att betrakta som specifikationerna på ämnet. AstraZeneca kan till exempel kräva att råvaran ska vara av en bestämd renhet, att tillverkningsprocessen inte får ändras eller att råvaran inte får säljas till någon annan. Skulle råvaran inte hålla överenskommen renhet kan det bildas föroreningar i den färdiga produkten, som kan vara svåra att bli av med.

Processkemisterna funderar hela tiden på hur man ska kunna utnyttja andra, bättre råvaror och har en del jobb med att undersöka intrång i den patenterade processen, eftersom andra företag gärna försöker kopiera ett populärt ämne. Ett annat mål är att förbättra processen och därigenom höja utbytet, eftersom man kan tjäna pengar på det. Molekylerna hos det mycket populära läkemedlet Nexium har en isomer egenskap, där den ena isomeren (spegelbilden) fungerar mycket bättre än den andra. Det gäller att syntetisera rätt isomer för att få ut mesta möjliga substans för pengarna. Slutligen kan man försöka göra processen säkrare och mindre skadlig för miljön.

Kvalitetsfrågor är viktiga. Det kan gälla reklamationer, om kunden inte är nöjd, trots att produkten passerat AstraZencas hela kvalitetssystem. Man kan ha hittat främmande partiklar, missfärgad substans eller hårda klumpar.

Syntetiseringsprocessen i stort

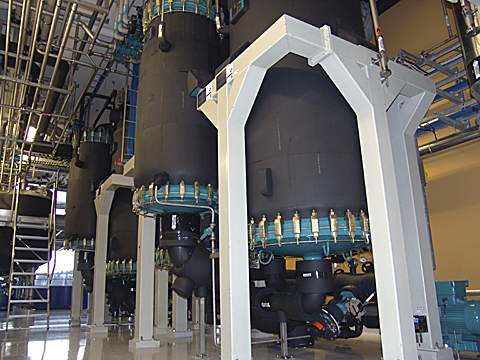

Syntetiseringen fortgår i en eller flera reaktorer, som i kemilabbet motsvaras av E-kolvar eller liknande. Reaktorerna är jättelika flaskor som kan fyllas på upptill och tappas ur nedtill, värmas, kylas och så vidare.

När reaktionen är klar extraheras (tvättas) oftast reaktionslösningen med surt eller basiskt vatten för att bli av med reagensen. Därefter sker det en kristallisation där den önskade produkten kristalliseras ut och de föroreningar som finns hamnar i moderluten (löser sig i vätskan). Kristallerna separeras av i en centrifug och tvättas med lösningsmedel. Därefter används kristallerna direkt i nästa steg. I det sista steget sker det alltid en torkning i en vakuumtork för att bli av med lösningsmedlen. Därefter mals substansen i en kvarn för att bli av med klumpar.

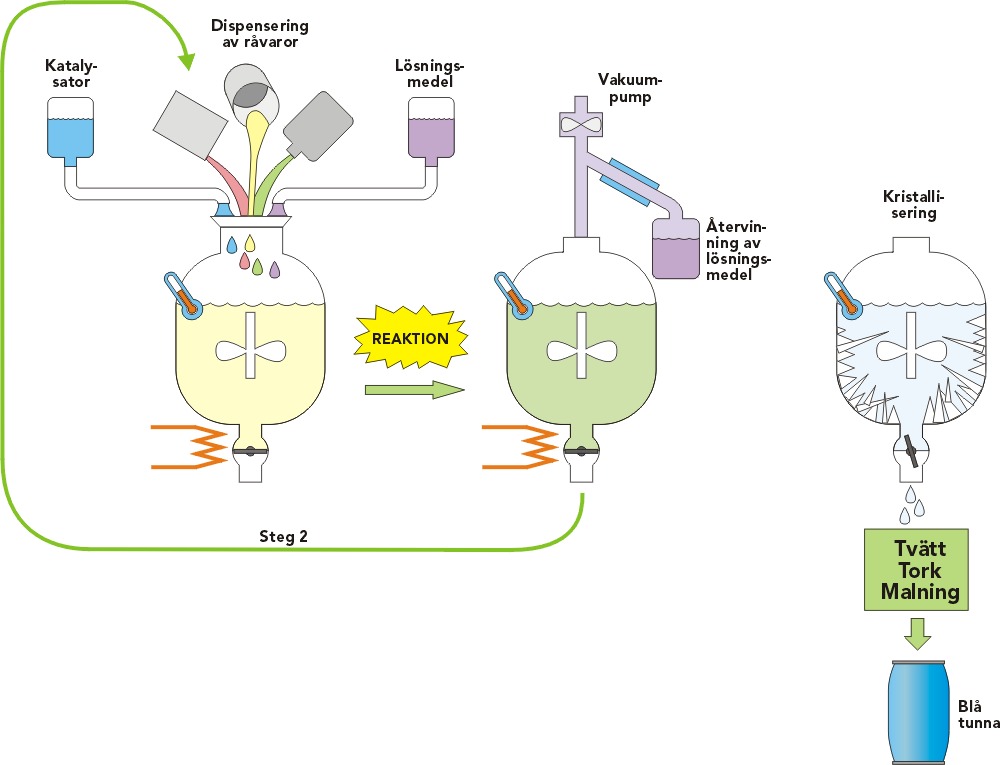

Det hela är i princip en trestegsprocess där man börjar första steget med att göra diklorobensyliden genom att lösa upp 2,3-diklorbensaldehyd och metylacetoacetat i ett organiskt lösningsmedel och tillsätta två katalysatorer, nämligen ättiksyra och piperidin, värma lagom mycket, röra om och vänta på att reaktionen blir klar. Så enkelt är det emellertid inte, utan det åtgår flera delsteg av uppvärmning, tvättning med vatten och saltsyra och ytterligare ett lösningsmedel innan resultatet kristalliserar till en slurry som liknar vit kaffesump. Kristallerna centrifugeras och tvättas med ett lösningsmedel. Resultatet kallas för ett intermediat, ett mellansteg, som man tar prover på.

Steg två innebär att man tar diklorobensylidenet och blandar med etyl 3-aminokrotonat tillsammans med katalysatorn pyridin. Det hela kokas i ett lösningsmedel och felodipinmolekylen bildas. Efter reaktionen tvättas substansen flera gånger med vatten och saltsyra. Lösningsmedlet destilleras av och ersätts med ett annat lösningsmedel där felodipin kristalliseras utåterigen med en konsistens i stil med vit kaffesump. Kristallerna separeras av i en centrifug och kristallerna tvättas med ett lösningsmedel. Något som kallas “felodipin rå” kvarstår.

Det tredje steget är ytterligare ett reningssteg med en kristallisation med flera olika lösningsmedel för att bli av med föroreningar. Här filtrerar man också lösningen före kristallisationen för att bli av med främmande partiklar. Det man får ut efter kristallisation och centrifugering och tvätt kallas för Felodipin substans fuktig. Substansen vakuumtorkas och mals därefter i en kvarn för att bli av med klumpar. Den förpackas i dubbla plastpåsar som förpackas i blå plastfat för vidare transport till tablettfabriken. Det sista steget tar ca 12 timmar och analyserna tar ytterligare cirka en vecka innan ämnet släpps till tablettslagningen.

Uppskalningsproblem

Det går ganska lätt att koka en kastrull ärtsoppa, men om man ska koka en kubikmeter uppstår en hel massa nya problem. Det är detsamma med medicintillverkning. När läkemedlet tillverkas i labbskala kan det mycket väl fungera bra, men när man skalar upp det till 800 liter kan mycket oväntat inträffa. Felodipin klarar till exempel inte av att blandas i metallkärl, något man inte ens tänker på när man blandar ihop det i glaskärl i labbet. Av den anledningen måste det beredas i en emaljerad reaktor. Annat som inträffar är att uppvärmningstiden förändras, eftersom det tar väldigt mycket längre tid att värma en kubikmeter än en halvliter, eller att det är olika varmt på olika ställen i reaktorn samtidigt. Det kan förändra ämnets uppförande.

Andra problem kan uppstå när man ska bli av med exempelvis ett lösningsmedel, såsom toluen. Då måste man hetta upp ämnet för att lösningsmedlet ska avdunsta. Tyvärr har komplicerade molekyler en tendens att gå sönder eller också går reaktionen in på fel spår om man värmer för mycket eller för länge. Då får man tillgripa vakuumkokning, alltså att man skapar undertyck i reaktorn. Det får lösningsmedlet att avdunsta vid lägre temperatur och man behöver inte värma så mycket. Mängden återstående lösningsmedel är ett av kvalitetskriterierna och en bedömningsgrund för när vakuumtorkningen är klar.

Det kan gå åt skogen också, så att helt fel ämnen bildas, till exempel olika estrar med små fel som en kolvätegrupp för mycket eller för lite, eller en analog form som ser ut som nästan-felodipin men med felaktiga bindningar om till exempel råvarorna är förorenade. Det finns ytterligare några felreaktioner som kan resultera i oönskade reaktioner mellan råvarorna. Samtliga föroreningar har kodade namn och en del av dem har lite roliga namn som till exempel “den gula föroreningen” eftersom den gulfärgar lösningen. Vid höga halter av dessa kända föroreningar omarbetas batcherna eller i värsta fall får man kassera dem.

– Det blir så gult så man får nästan ont i ögonen. Men det har vi stenkoll på, säger AstraZenecas processkemist Sven Palmér.

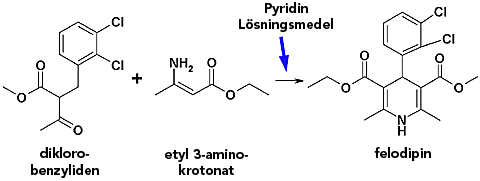

Isomerer på gott och ont

Fast man lyckats utmärkt med processen kan det bli fel ändå. Man kan ha fått fel isomer och fått en spegelvänd molekyl, cis- och trans-formerna. Man kan ta exemplet med en bilmotor. Antag att man plockar ur en bilmotor ur en bil och spegelvänder den. Man får en precis likadan bilmotor, men det går inte att få in den i bilen igen. Det är samma problem med molekyler som antingen fastnar eller inte fastnar på receptorer på cellytan.

Efter felodipinprocessens steg 1 bildas det två olika isomerer vid reaktionen, cis- och transformerna av diklorbensyliden. Tyvärr är bara den ena av isomererna kristallin. Den andra isomeren bildar en olja. Genom att tillsätta en bas vid kristallisationen omvandlas den icke-kristallina isomeren till en kristallin isomer. På sätt får man ut dubbla mängden av diklorbensyliden.

Vilken av isomererna man får ut är dock ointressanta för felodipin. Molekylens båda spegelbilder fungerar lika bra i människokroppen. I andra läkemedel kan en isomer dock vara mycket skadlig. Så var det till exempel med sömnmedlet Neurosedyn, där den ena isomeren orsakade fosterskador. Då kände man inte till isomerer, men numera håller man ordning på sådant. Andra exempel på detta är en molekyl som smakar apelsin. Spegelvänder man den smakar den citron.

Det kan ta många år att utveckla en process till fulländning och när man gått igenom fabriken förstår man varför företagen skyddar sina processer så aggressivt.

– Äsch, avslutar processkemisten Sven. Det här är en ganska tråkig process. Det är lite Toyota över den. Den bara går och går.

Hjälpämnen

Allt som inte är felodipin i tabletten kallas för hjälpämnen. De kan finnas med för att antingen underlätta i tillverkningsprocessen (verka smörjande i tablettslagningsmaskinen etc), identifiera tabletten (färgämnen), förhindra att den löses upp i magsyran så att aktivsubstansen förstörs, dölja en obehaglig smak, eller göra den hal så att den är lättare att svälja. Men huvudskälet till de flesta tillsatsämnena är att det inte går att hålla i, än mindre svälja ned, ett litet korn med 2,5 mg felodipin. Det skulle knappast gå att se.

- Hydroxipropylcellulosa som är ett bindemedel som ska binda ihop de torra råvarorna till en fuktig massa

- Hydroxypropylmetylcellulosa är gelbildande, sväller i magsaften och bryts ned efter ett tag, varefter den aktiva substansen frigörs

- Järnoxid E 172 (orange) är ett färgämne som används för identifiering

- Karnaubavax är ett vattenavvisande vax från vaxpalmens blad som används som en yttre film som gör tabletten halare och lättare att svälja

- Makrogolglycerolhydroxistearat är vätmedel som får ämnena att lösa sig lättare i vatten

- Natriumaluminiumsilikat E 554 är egentligen ett mineral, en bergart, som används som klumpförebyggande medel

- Natriumstearylfumarat är ett stearinaktigt smörjmedel som tillsätts för att smörja tablettstansen. Kan ge lös mage.

- Propylgallat är en antioxidant som ska förhindra att den lösta felodipinsubstansen oxiderar i tarmen

- Ricinolja som är frisättningsstyrande, dvs ser till att substansen frigörs lagom fort

- Titandioxid E 171 (vit) är ett färgämne som används för identifiering

- Vattenfri laktos och mikrokristallin cellulosa är bulkmedel ska utgöra tablettens volym.

Tillverkning av aktivsubstans

Fyra liter medusin!

sade Pippi Långstrump, en annan svensk exportframgång, men begrep inte vad hon beställde av apotekaren. Ovan har du sett principen för hur man framställer felodipinmolekylen. Nu ska vi titta på hur det går till i massframställning i en fabrik. Det är precis som i ett kemilabb, bara mycket större.

Astra har två huvudanläggningar i Södertälje, Snäckviken med bland annat substanstillverkningen, alldeles invid Södertälje kanal, och formulerings- och packningsfabriken i Gärtuna, nära Östertälje station.

Allting tillverkas i satser (batchar). I och med att AstraZenecas fabrik i Snäckviken är sk “multipurpose” finns det inga egentliga fasta vägar för substanserna att flyta, utan man tillverkar allt i satser. Ett eller flera ämnen hälls in (satsas) upptill och ett reagens kommer ut nedtill efter avslutad reaktion. Det hälls ned i en behållare och transporteras till nästa steg (reaktor, kvarn, centrifug, tork etc), där det hälls i upptill och får komma ut i nederänden igen. Så fortsätter man tills ämnet till sist hamnat i de blå tunnorna där alla färdiga aktivsubstanser hamnar, för vidare befordran till formulerings- och packningsfabriken i Gärtuna, nära Östertälje station.

Tillverkningen sker i EFA-fabriken, som är sk multipurpose. Multipurpose innebär att processen snabbt kan ställas om från ett ämne till ett annat. Av den anledningen kan processkärlen tyckas vara allt för avancerade med allt för många rör och kranar. Anläggningen är helt universell och det är inte alls säkert att alla rör används för just felodipin. Utrustningen kan användas till en hel mängd olika substanser.

Därför består mycket av hanteringen i manuella grepp, så som att sätta fast slangar under kärl, flytta runt ämnen i stora behållare och tömma i dem i andra kärl. Alternativet hade varit att ha fasta rörledningar för allt, men då skulle utrustningen inte kunna utnyttjas lika flexibelt. Å andra sidan innebär all manuell hantering att mänskliga misstag skulle kunna inträffa. Felhällningar, kontaminering med mera. Felodipin-processen är numera så inkörd att det sällan uppstår några rena processfel, men de “mjuka” felen återstår och förekommer ibland.

Av den anledningen omgärdas tillverkningen av flera skal av rigorösa felkontroller och företaget har många i produktionen vars huvuduppgift är att kontrollera kvaliteten.

Råvaror och dispensering

Vi har tagit oss in på EFA-fabriken, som betyder något så oromantiskt som Ersättningsfabriken, full av renrum och med förbud mot mobiltelefoner eftersom det råder explosionsfara. I vissa rum kan luften vara full av lättantändliga lösningsmedel.

Ska man in i en läkemedelsfabrik är det renlighet som gäller.

Fabriken stod klar 1998 och “ersatte” helt enkelt en äldre fabrik. Den är internationellt sett tämligen hypermodern. Fabriken är byggd med många våningar för att gravitationen ska kunna verka. Allting ska kunna rinna nedåt av sig själv vid tillverkningen, utan pumpar.

Vår rundvandring börjar på satsningsplanet i fabriken, alltså de rum där man satsar (häller i) råvarorna.

När råvarorna kommer från underleverantören är det stora förpackningar som gäller. Här är det katalysatorn pyridin i tunnorna.

I satsningsrummet suger man upp rätt mängd ämne ur förpackningarna och in i processen. För felodipin behövs till exempel 40 kilo pyridin. Då ställer man pyridintunnan på en elektronisk våg (pilen) och kopplar in en slang (som hänger inne i skåpet i bilden) och suger upp så mycket som behövs. Vätskan rinner genom rörsystem och automatventiler, till rätt processkärl. Det finns ytterligare ett rum, där man satsar pulver.

Reaktorer och filtrering

Sal A, där felodipin tillverkas, både ser ut som, och är sannolikt, en kemists våta dröm. Om ett ölbryggeri kan se spännande ut, är det här snarare ett rymdskepp. Undertecknad skrockar och drabbas av en aha-upplevelse:

– Ojojoj. Det var precis därför jag ville göra det här reportaget.

Rakt fram ser vi reaktor 4, som är ett av de kärl där felodipinet framställs och kristalliseras ut. Satsningarna kommer ned uppifrån och resultatet rinner ut i botten. Totalt använder man två reaktorer för felodipin, för processens steg ett och två. Varje kärl rymmer 5,3 kubikmeter, men den användbara volymen är fyra kubik. En del kärl är svensktillverkade, på Zetterströms Rostfria AB i Molkom.

Idén med en multipurposefabrik är att inget ska vara låst utan man ska ha frihet att koppla in lite av varje och framställa en mängd olika substanser. Det går snabbt att ta in en ny produkt och lika snabbt går det att konfigurera om styrsystemet.

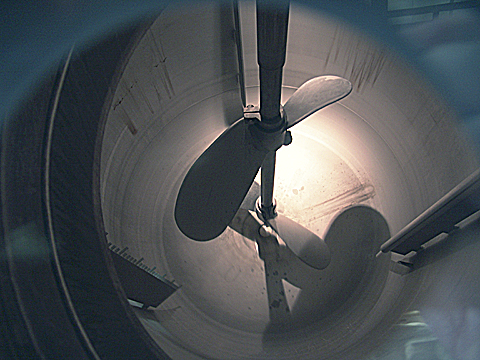

Satsen rörs om med gigantiska propellrar. Reaktorn är emaljerad på insidan eftersom felodipin inte tål metaller. Notera höjdskalan till vänster.

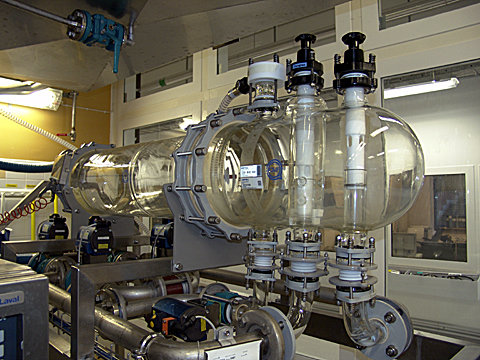

Kondensor. Här kondenseras vatten och toluen. Vattnet drivs kontinuerligt ut ur processen med toluen för att få reaktionen att gå vidare, då den annars skulle stanna på grund av kemisk jämvikt. De båda vätskorna är inte blandbara utan vattnet lägger sig underst och toluenet överst och de båda kan dekanteras och återvinnas. Toluenet hälls tillbaka direkt och driver ut mera vatten och så vidare.

Under reaktorerna, vars botten du ser överst, leder en djungel av rör vidare till mottagningstankarna, som finns under golvet. Andra rör används för tillförsel av gaser och vätskor till reaktionen. Siktglaset syns vid pilen, alltså det glasrör man tittar genom när man häller ut substansen, så att man ska kunna veta när man hällt ut lagom mycket vatten, utan att man för den skull häller bort själva substansen.

Substansen kan skickas vidare till nästa reaktor, tas till ett mottagningskärl för någon annan behandling, eller om det rör sig om något överskott, för vidare befordran till destruktion.

Slutprodukten måste lösas upp och filtreras, främst för att man ska se till att det inte finns några föroreningar, som gummipackningar, eller någon sällsynt gång grus, som annars skulle kunna få ödesdigra följder för patienterna.

På kemilabbet i skolan filtrerade man bara genom att hälla vätskan genom ett filterpapper. Så här ser det ut i verkligheten, med ett tryckfilter. Fabrikschefen Ted Svensson står vid filtreringskärlet och utrustningen i förgrunden är en transportpump som sätter fart på filtreringen.

Filterpapperen är rediga doningar. Materialet är cellulosa och sätter stopp för allt som är större än cirka 0,5 – 5 my.

Allting är explosionsklassat i tillverkningen på grund av förekomsten av lösningsmedel. När man tappar i och ur börjar man alltid med att jorda kärlet med en jordledning. Det påminner om när man tankar flygplan, där statisk elektricitet också kan ställa till väldiga skador.

Kvarnar ger rätt kornstorlek

När tillverkningen är klar ska allt lösningsmedel snabbt bort och ämnet ska torkas.

Centrifugen används när ämnet slutligen ska separeras från all vätska så den kan gå vidare till slutlig torkning.

Nu är vi på torken, närmare bestämt en enkelkontork. Efter centrifugering är ämnet ungefär som fuktig kaffesump. Det rörs om i denna konformade behållare, torkas med hög temperatur och med vakuum och vandrar allt längre ned i behållaren tills det kommer ut i botten. Det kan råka klumpa sig under tiden och tas därför ut genom en kvarn.

Under kvarnen ställer man AstraZenecas berömda blå tunnor (med plastpåse i). Dessa används för ämnets vidare befordran till tablettfabriken.

Lösningsmedlen

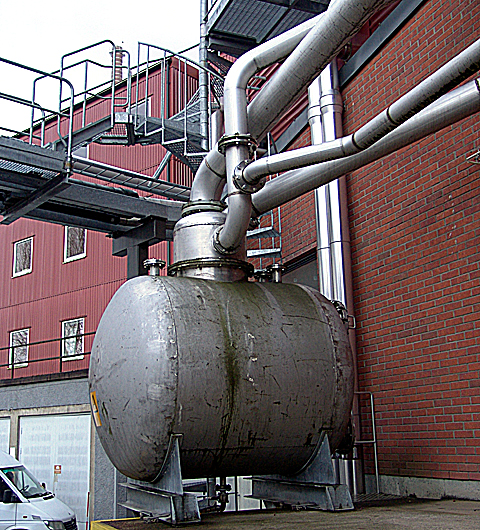

Tillverkningen nyttjar många lösningsmedel, som till exempel aceton, etanol med flera.

De förvaras i stora tankar ute på gården. Därifrån pumpas de in till den process där de ska användas.

Lösningsmedelsdistribution. Från de stora cisternerna på gården leds lösningsmedlen in i “tankbaren ” eller rättare satsningsrummet för lösningsmedel, där de kopplas ut till de processkärl där de behövs för tillfället. Naturligtvis står ingen och skruvar på kranar för hand, utan det är styrsystemet som beställer den mängd som processen behöver. Och det är gott om rör och kranar, eftersom anläggningen är helt universell.

Jo, du ser rätt. Det är en hel kubikmeter finsprit, 99,5 % renhet. Den är dock inte till för firmafesterna utan ska användas som lösningsmedel i felodipintillverkningen.

Med avdrivning menas att man kyler gaserna från reaktionen så att lösningsmedlet kondenseras i dessa kondensorer (som är isolerade eftersom de är kalla) och kan återanvändas.

AstraZeneca jobbar miljövänligt även med lösningsmedlen. Tidigare använde man metylenklorid och kloroform i vissa processer, men de är numera borta. Man har inga klorerade lösningsmedel kvar.

Kontrollrummet

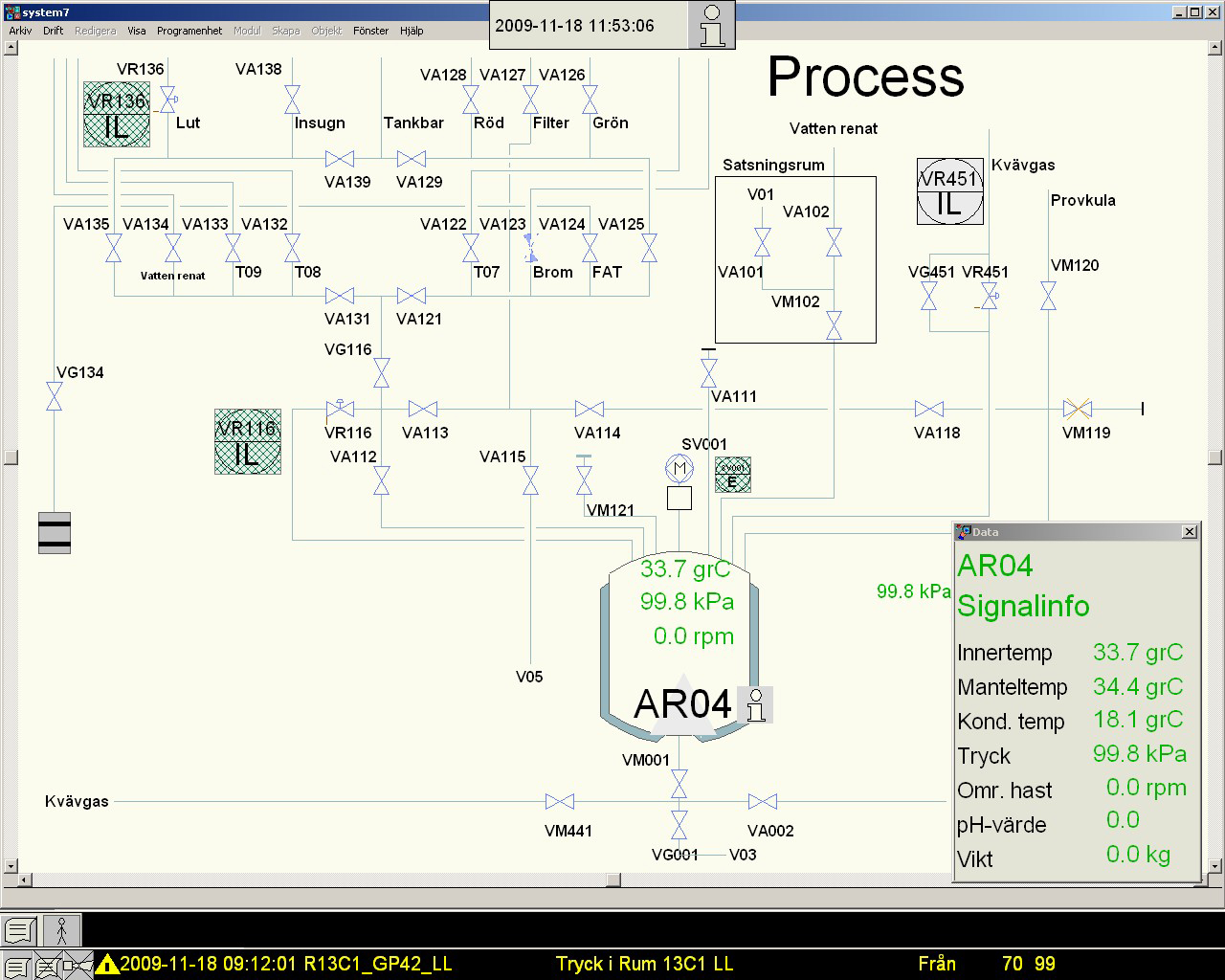

Alla maskiner i processen hanteras av ett datoriserat styrsystem. Det kan vara olika över- och undertryck, temperaturer, vakuum, varvtal på omrörningen, temperaturramper osv, som måste hållas eller följas exakt.

En operatör kör hela processen från operatörsstationen. Hela processen får inte plats på en skärmbild, utan är indelad i till exempel Processbild, Media (hur lösningsmedel strömmar), Centrifug (hur centrifugen arbetar) och en bild där man kan ställa in önskade temperaturer och -ramper.

Styrsystemet är hierarkiskt uppbyggt med en huvudskärmbild och delskärmbilder som man kan jobba sig ned i. Just den här bilden visar felodipinprocessen och de ämnen som flödar ut och in i AR04 som är reaktor 4 från tidigare.

Kvalitet och kvalitetskontroll

Kontroller på IPC-labbet

Man kan säga att läkemedelsproduktion är som två parallella linjer. Den ena, produktionen, försöker framställa produkten, medan den andra, analysen, hela tiden försöker ta reda på vad det är som framställs och om det är tillräckligt rent. Den sistnämnda har mest pondus och kan när som helst stoppa den förstnämnda.

Varför blir det fel? Utrustning kan exempelvis gå sönder, råvarorna kan vara orena eller också kan det ske mänskliga misstag när man blandar eller flyttar substanser.

Vi tar en sväng upp på IPC-labbet (In-Production Control) för att titta på de kontroller man utför.

Processkontrollerna görs med ordinära, manuella metoder, som uppvägning, titrering, utfällning och filtrering. IPC-labbet tar hand om analyser för alla substanser som AstraZeneca producerar. Våtkemi är mycket blandande, plaskande och visuella kontroller.

Aktivsubstansen kontrolleras dagligen under processens alla steg. Totalt utför man 12 kontroller under den vecka det tar för substansen att bli klar. Labbet mäter och undersöker ämnets renhet, förekomsten av föroreningar och i vissa fall om det faktiskt är felodipin man har att göra med (sk identifiering). Det är IPC-labbet som avgör när en del av processen är klar och man kan vidare med nästa steg.

När nya råvaror kommer från underleverantörerna måste de kontrolleras och identifieras, så man säkert vet att man fått rätt substanser och med rätt renhet. Substansernas bäst-före-datum måste också kontrolleras och om det har gått ut, måste substansen re-kvalificeras så man kan vara säker på att den faktiskt kan användas.

Alla arbetsplatser har sin lilla egenhet som avspeglar det arbete som utförs även om kontoren och arbetsrummen i övrigt ser tämligen alldagliga ut. På AstraZenecas IPC-labb hänger det till exempel gasmasker i korridoren. Alldeles intill, mitt i korridoren, finns en dusch. Dessa kan behövas om någon farlig gas skulle läcka ut, eller om någon blivit översköljd av något mindre trevligt ämne.

Kromatografi

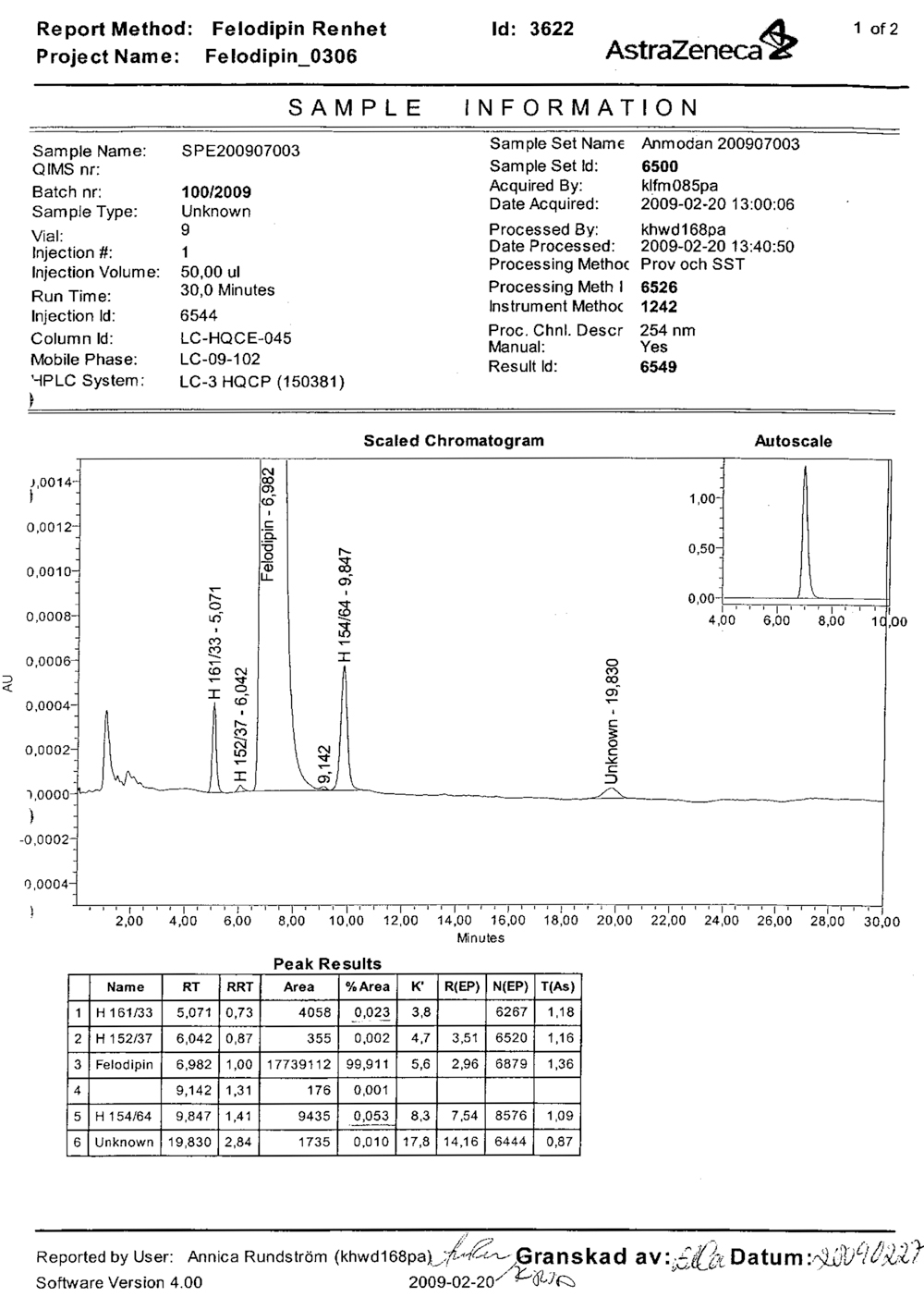

En Alliance-kromatograf från Waters för vätskekromatografi (eller HPLC, High Performance Liquid Chromatography). Kolonnen är det tunna metallröret vid pilen, som kommer ut ur värmedelen till höger.

Kromatografi är en metod att dela upp ett komplext ämne med många olika molekyler i sina delar och registrera mängden av de olika delarna. Det går till så att man löser upp ämnet som ska analyseras i ett helt genomskinligt lösningsmedel, till exempel etanol, och låter lösningen vandra långsamt genom en kolonn (ett tunt, långt rör). Det tar ganska lång tid för vätskan att rinna igenom, hela 30 minuter för så lite som 50 mikroliter. Under tiden hinner de lättare molekylerna längre än de tyngre. När vätskan hunnit fram till analyscellen har de olika del-ämnena separerats fullständigt. De vandrar förbi den ultravioletta lampan (254 nm) ett efter ett med en tidsföljd som motsvarar deras molekylvikt. Ämnenas ankomsttid är känd, varför de kan etiketteras automatiskt av maskinen.

Ämnena har en färg (latin: chroma), till skillnad från lösningsmedlet, och blockerar därför ljusstrålen. Finns det många molekyler av samma slag blockeras ljuset mycket, och finns det få blir det liten blockering. Ljuset detekteras av en UV-känslig sensor och blir till en kurva på ett papper.

Här är ett exempel på ett analysresultat för ett prov på felodipin där labbet har analyserat provet med avseende på kromatografisk renhet med vätskekromatografi. Denna analys fasställer i princip hur mycket det finns av närbesläktade organiska föroreningar. Just denna analys visar på ett bra resultat med tillåtna mängder föroreningar.

De föroreningar som finns, har speciella koder som syns i kromatogrammet. Resultatet visas i form av procent av arean, alltså hur stor arean under toppen är i förhållande till areorna på samtliga toppar, vilket direkt motsvarar koncentrationen av föroreningen som absorberas av det ultravioletta ljuset i mätcellen. Ju mer det finns av en förorening, desto större yta. Man kan se att felodipin finns till 99,911 % i provet. H161 (0,023 %) är metylestern av felodipin, H152/37 (0,002 %) är pyridinanalogen av felodipin och H154 (0,053 %) är etylestern av felodipin och så finns det en okänd på 0,01 % som förmodligen är den så kallade gula föroreningen H240/11.

Lösningsmedelshalterna analyseras i en gaskromatograf. Utanpå ser apparaten likadan ut som vätskekromatografen. Ämnet förångas, bärs framåt av en inert bärargas och bränns i en brännare, där en sensor tittar på lågans färg. Det blir inte mycket kvar av felodipinet efteråt, men det är som sagt lösningsmedlen, deras halter och typer som man är ute efter. Resultatet av denna mätning visar till exempel när en process är klar, dvs när tillräckligt mycket lösningsmedel har kunnat avlägsnas.

Myndigheterna ställer hårda krav på tillverkningsprocessen och kan när som helst komma på besök för att se att allt går enligt reglerna. Dokumentationen kring läkemedel är rigorös och myndigheterna kräver hela tiden in analysresultat för att man ska kunna se att produkterna håller föreskriven renhet.

Men det är inte främst för myndigheterna som AstraZeneca dokumenterar och provar så noggrant, utan för sin egen skull. Det gäller att i varje stund veta att processen är på rätt spår, annars kan det bli kostsamt.

Man förstår hur ytterst små mängder föroreningar det kan röra sig om och vilka följder det trots allt kan få. 2009 fick GlaxoSmithKlein återkalla en batch på 170.000 doser Aperanix-vaccin mot svininfluensan eftersom en på 20.000 personer hade råkat på biverkningar, fem gånger det förväntade antalet. Man kan för sin inre syn se hur en produktchef kommer ned på labbet och tar kemiingenjören om halsen, varefter denne går upp på IPC-labbet och tar en labbassistent i ett liknande grepp, varpå denne ringer Agilent och klagar på vätskekromatografen.

Innan vi säger adjö till tillverkningen i Snäckviken och åker vidare till Gärtuna, faller min teknoblick på detta härliga tryckkärl. Det känns som något ur datorspelet Riven.

Tablettillverkning

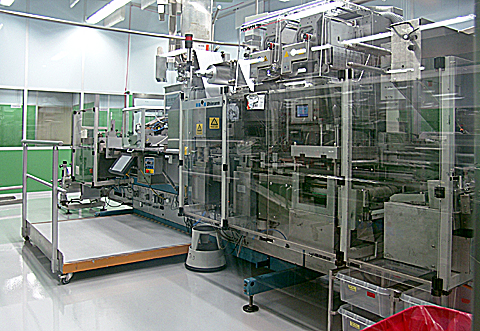

Fabriken i Gärtuna tillverkar bara tabletter och kapslar. Den började byggas 1973 och har byggts ut kontinuerligt till att bli en av världens största. Man producerar idag cirka 11 miljarder tabletter om året. Av Plendil tillverkar man cirka 300 miljoner stycken per år.

Inte heller tablettfabriken har något egentlige flöde, utan är istället funktionellt ordnad. Alla blandare står på ett ställe, drageringsmaskinerna på ett annat, torkarna på ett tredje osv, och materialet transporteras mellan arbetsstationerna batchvis.

Dispatchrummet är nervcentrum

Gärtunafabriken övervakas av styrpersonal i en sorts kontrollrum. Det är här man ser alla maskiners status och kan planera alla batchars och omgångars flöden genom fabriken.

Dispensering och transporter

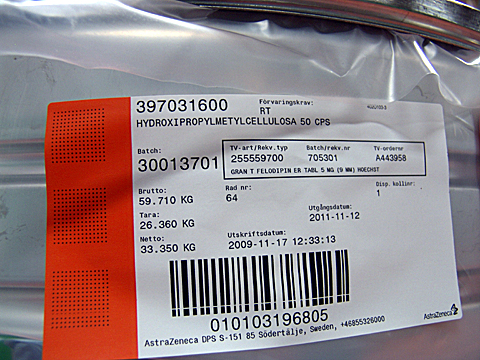

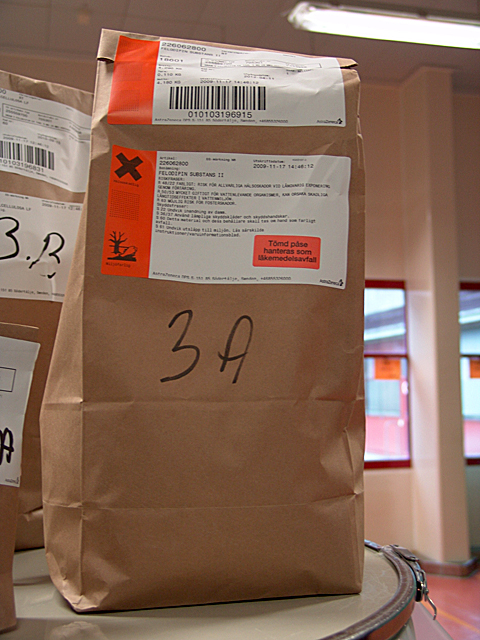

De blå tunnorna kommer in till dispenseringsrummet, tillsammans med andra råvaror. Återigen granskas produkterna för att se att det är rätt produkter, med rätt kvalitet.

Vid varuintaget hittar vi råvarorna. Här ser du AstraZenecas blå tunnor med aktivsubstans från fabriken i Snäckviken.

Kiseldioxid känner du och jag mest till som strandsand, men här finns det i högrenad from som tillsatsämne.

Akryl är ett plastaktigt material som kommer i flytande form, som tabletterna drageras med för att bli vattenavvisande.

Man plockar fram alla råvaror som behövs och väger upp dem i rätt mängder, sk dispensering, här i dispenseringsbåset.

Materialet ställs på en våg (vid pilen), vågen tareras och man skopar upp så mycket material man behöver. Svårare än så är det inte.

Efter dispenseringen i därför lämpliga kärl (tunnor, flaskor, påsar, hinkar) staplas allting på särskilda pallar på en parkeringsplats, för vidare befordran ut till tillverkningslinjerna.

Här är till exempel en jättetunna med hydroxypropylmetylcellulosa, ett ämne som är gelbildande, som ska svälla i magsaften och brytas ned efter ett tag.

Aktivsubstansen felodipin vägs upp och hamnar i papperspåsar.

Det skulle bli för arbetsamt för människor att transportera runt alla råvaror i fabriken och det finns risk för mänskliga misstag, varför förarlösa truckar får ta hand om det. De hämtar begärda varor från parkeringsplatsen vid dispenseringen och ställer av dem snyggt i rad på mottagningstorget vid någon tillverkningsplats.

En stapel ämnen utgör en tillverkningsbatch. Av dessa mäter man sedan upp mindre delar och gör sk omgångar och håller i maskinerna. Batchen kan väga ett ton och inte alla maskiner klarar denna mängd på en gång.

Blandning med hjälpämnen

Hjälpämnen är sådana ämnen som gör tabletten hanterlig, både i processen och för patienten. För en specifikation av hjälpämnena, se avsnittet Syntetiseringsprincip, ovan.

I början av processen ska de torra varorna blandas noggrant. Det går lättare om man tillsätter ett lösningsmedel. Man blandar pulvren med etanol till en deg och får ett resultat som ser ut som småkakor. Maskinerna som används ser i stort sett ut som bagerivispar.

Småkakor är aningen för stora för resten av processen så de mals ned till storleken av sockerkorn. Produkten får då en konsistens som kramsnö.

Efteråt ska kramsnön torkas så att etanolen avdunstar och kan återvinnas. Torkningen sker i en svävtork (fluid bed dryer), en luftcirkuleringsanläggning, där snöflingorna flyter omkring i en varm, torr luftström tills de fått rätt torrhalt.

För vidare hantering måste ämnet få rätt konsistens. Tänker man sig analogin med ett kök, så är det tämligen svårt att hälla upp mjöl eftersom det har väldigt fina partiklar och dammar, medan socker har större kristaller och rinner lätt. Småkakorna mals därför åter till lagom stora korn och blandas med övriga hjälpämnen som ska underlätta stansningen, i en jättelik blandare.

Efter svävtorken kan ämnet ha klumpat ihop sig till golfbollstora klumpar och mals igen, tills det blivit granulat.

Eftersom svävtorken och andra maskiner inte kan klara en hel batch på ett ton, så den delats upp i omgångar. Nu ska alla omgångarna blandas ihop och homogeniseras.

I denna blandare förses pulvret dessutom med smörjande, stearinlika tillsatser (natriumstearylfumarat) som verkar förhindrar kärvning i tablettmaskinen, där det rör sig om små toleranser och stora krafter.

Tablettslagning

Kärlen med smort granulat hängs upp i taket ovanför tablettstansen och får rinna ned genom ett rör. Det rinner bra i och med att det har en konsistens som strösocker.

Med ett smattrande klarar den här maskinen att spotta ur sig 220.000 tabletter per timme. De färdiga tabletterna faller rakt ned i en platspåse i nästa transportkärl.

Tabletten slås, eller stansas om man hellre vill det, med en serie över- och en understansar i ett tablettformat hål (matris), ungefär som när man slår ett mynt. Den stans som visas på bilden är avsedd för något annat läkemedel, men på Plendil står det “A | FL”. Maskinen klarar upp till 5 tons tryck på varje stans, men normalt används 1,2 ton.

Dragering

För att skydda tabletten och underlätta identifiering drageras den med ett tunt färgskikt, men också för att den ska vara lättare att svälja. Ibland kan ämnet vara beskt och då gör drageringen att man slipper känna smaken.

Man börjar med att blanda ihop en drageringslösning genom att lösa upp färgpigmenten i vatten. Den stora burken du ser är vispen, inuti vilken blandningen sker. Transportkärlet saknas nu, men ställs givetvis i alkoven under vispen.

Drageringsmaskinen ser ungefär ut som en stor frontmatad tvättmaskin inuti. Där rullar tabletterna runt medan de besprutas med drageringslösning ur fem sprutmunstycken. Munstyckena syns inte nu, men du ser slangarna som går till dem från de tre peristaltiska pumparna i förgrunden (mörkgröna).

Så var det dags för ny transport, denna gång till förpackningsmaskinerna.

Kvalitetskontroll

Även tablettfabriken har ett IPC-labb (In-Process Control) där man gör analyser av tabletter, både dragerade och odragerade. Man gör viktkontroller för att vara säker på att doseringen blir den rätta. Tablettens höjd kontrolleras så man vet att den kan förpackas.

Hårdhetstester ser till att tabletterna har hållfasthet nog att klara efterföljande processteg. Slutligen gör man avnötningsprov i en tombola för att se hur väl den tål nötning.

Förpackning

De färdigdragerade tabletterna transporteras vidare till packningsanläggningen. Antingen förpackas de där i en stor platspåse om de ska förpackas vidare någon annanstans, eller också hamnar de i kundförpacknigar, som blister eller burk.

Blister är den där impopulära kartan där varje tablett ligger i varsin lilla plastblåsa, som äldre människor knappt kan öppna. Jag frågar chefen för tablettproduktionen Mikael Ericson varför man inte gör något åt situationen, när problemen bör ha varit kända länge.

– Vi jobbar på saken. Det finns mekaniska- och hållfasthetsproblem som gör att man inte kan göra plasten för tunn och mjuk. Vår aluminiumförpackning till exempel, är mycket lättare att öppna.

Blister och plånbok

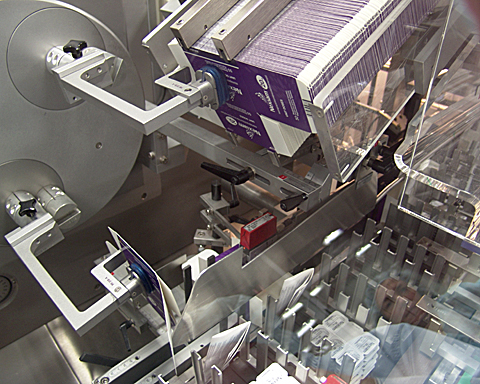

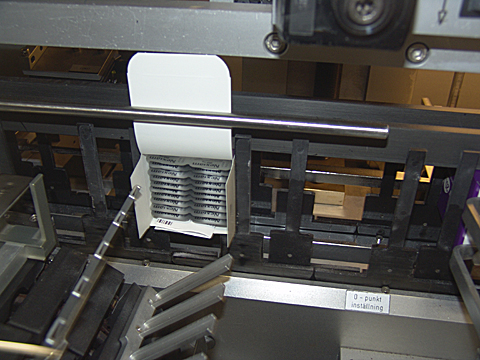

Tablettpackning skiljer sig inte mycket från andra förpackningsprocesser, till exempel godis. Blisterpacken tillverkas från ett kontinuerligt plastband, där de enskilda groparna vakuumformas. Tabletterna släpps i, en i varje grop, med en metod som mycket liknar trillingnötmaskinen hos Marabou. Förslutningsfolien kommer ned uppifrån och svetsas fast, varefter plastremsan stansas sönder till enskilda kartor.

Början av blisterpack-maskinen ser ut så här. Det enda som skiljer det här från en packmaskin för godis är hygienen, som syns på att det sitter plexiglas ivägen överallt så man inte kan kladda på produkterna.

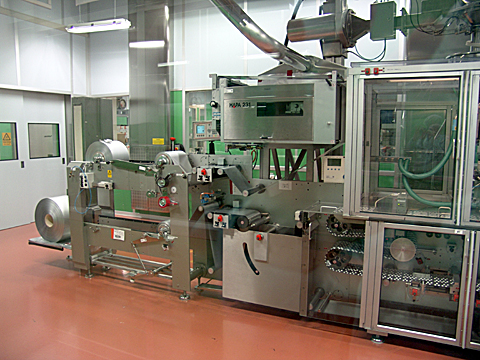

Förpackningsmaskiner är alltid genialiska, fantastiska och blixtsnabba. Just den här maskinen råkar packa magsårsmedicinen Nexium. I detta steg tas kartongen ur en matare, viks till en ask och ställs på ett matarband. Under tiden matas staplar med Nexium i blister-kartor fram tillsammans med bipacksedeln (längst ned).

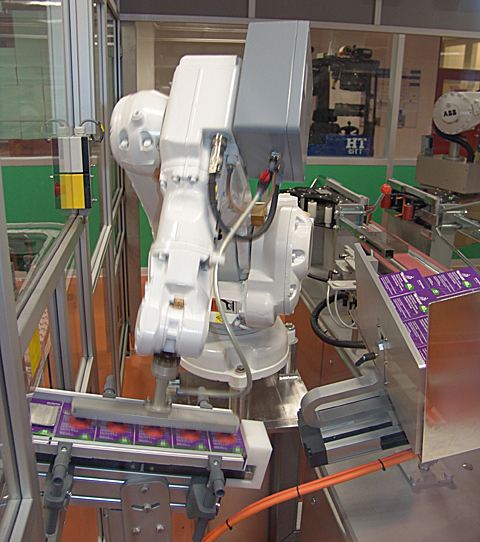

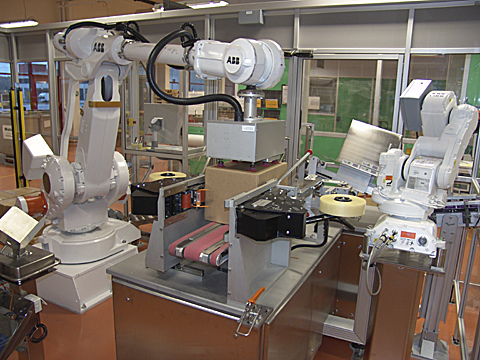

I nästa steg har stapeln med kartorna och bipacksedeln skjutits in i asken och locket knäcks till och stängts. Askarna staplas till grupper som skjuts in i en större kartong, vilken tejpas ihop och ställs på pall med en industrirobot från ABB.

Plånboksförpackningen är en ny, elegant förpackningstyp som den chickaste direktör ska kunna ha i kavajfickan utan att den syns, och kunna ta sig en Nexium då och då när stunden kräver.

Plånboken är en genialisk förpackning, som när den viks ihop inte blir mer än 5 millimeter tjock. Tabletterna ligger saxade så att de hamnar emellan varandra.

Istället för ett plastband handlar det i plånboksfallet om två plastade aluminiumband som matas från en övre och en undre rulle. Ett verktyg trycker ut gropar i det undre bandet varpå tabletterna läggs i. Det övre bandet kommer ned och svetsas fast runt omkring, varefter de enskilda kartorna stansas loss och viks.

Sedan är det mycket staplande innan man slutar med färdiga askar med Nexium-plånböcker. Askarna tas fem och fem av en industrirobot och läggs i en kartong.

När kartongen är full tas den om hand av en annan industrirobot. Flikarna viks över och asken läggs på sidan och tejpas ihop i en tejpstation. Roboten griper kartongen efter tejpningen och håller den framför en bläckstråleskrivare som märker den, varefter den ställs på pall.

Så var det som började i en reaktor som tre råvaror och en väldig mängd olika lösningsmedel två veckor tidigare, klart för transport ut till längtande kunder.

Avslutning

Det var väl inget konstigt, det här?

Efter besöket på tablettfabriken frågade jag:

– Andra stora tillverkare som Pripps och Coca-Cola har provrum där man kan få provsmaka produkterna. Har ni något liknande?

Det befriande skratt som blir svaret får avsluta denna artikel.

Referenser

Läs mer

Plendil i FASS: http://www.fass.se/LIF/product?docType=7&specId=&userType=2&nplId=19911025000020&

Felodipin i FASS: http://www.fass.se/LIF/substance?substanceId=IDE4POFDUAX27VERT1

Om kalciumkanalen:

https://en.wikipedia.org/wiki/Voltage-dependent_calcium_channel

https://en.wikipedia.org/wiki/Calcium_channel_blocker

ACE-hämmare: https://en.wikipedia.org/wiki/ACE_inhibitor

Betablockerare: https://sv.wikipedia.org/wiki/Beta-blockerare

AstraZeneca: https://www.astrazeneca.se/

Svensk medicinhistorik

Läkemedelsgiganten Astra har varit Södertäljes skötebarn sedan 1913, då det startades av apotekare Adolf Rising som Aktiebolaget Astra Apotekarnas Kemiska Fabriker. Det har spritt Sveriges namn över världen, och allra mest i ögonblick då man presenterat banbrytande läkemedel som Losec, Crestor och Seloken eller varför inte det första verkligt lyckade syntetiska lokalbedövningsmedlet Xylocain (eller egentligen Lidokain, 2-(dietylamino)-N-(2,6-dimetylfenyl)acetamid), framtaget på femtiotalet av två stockholmsforskare som började med att prova ämnet på sig själva.

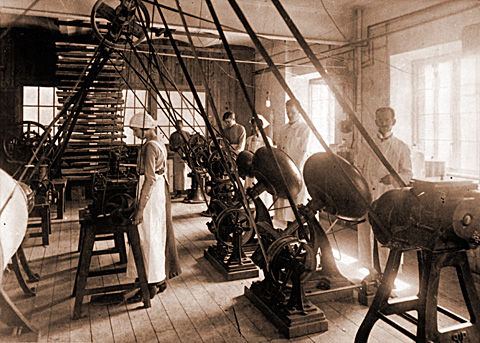

Tablettdragering i en av Astras första fabriker i Sverige omkring 1915. Det fanns ingen automatisering utan det var kännedom och erfarenhet som gällde.

Astra fusionerade 1999 med det brittiska bolaget Zeneca till AstraZeneca. AstraZeneca PLC har sitt administrativa huvudkontor i London, men huvudkontoret för forskningen ligger kvar i Södertälje. Forskning bedrivs dessutom i Mölndal och Lund och produktionsenheterna finns i Södertälje. Vissa ämnen (aktivsubstanser) köper man av legotillverkare. Andra tillverkar man på plats, men det är alltid AstraZeneca som förpackar ämnena.

Kabi är ett annat svenskt läkemedelsföretag som låtit höra tala om sig. Kabi började 1931 med att tillverka C-vitamin i Malmö, men övergick till att tillverka blodplasma åt försvaret under andra världskriget. Under 1980-talet blev Kabi världsledande på att tillverka tillväxthormonet Genotropin. Företaget slogs ihop med Pharmacia 1990 och blev Kabi Pharmacia.

Pharmacia kan man alltså ta härnäst. Det företaget har haft en minst sagt blandad historia, men de som var med torde fortfarande tugga på naglarna för att man refuserade Xylocain en gång i tiden. Pharmacia började 1911 (snarlikt nära Astra) med att en apotekare Grönfeldt i Stockholm började tillverka tvivelaktig mirakelmedicin av djurdelar, men redan 1930 var man igång med antibiotikan sulfanilamid och ett medel mot ledgångsreumatism. Även Pharmacia gick in i andra världskriget med blod i sinnet, men dock med ett ersättningsmedel för blodplasma kallat Macrodex, baserat på ämnet dextran. Dextran kunde också användas för gelfiltrering och det blev till en hel serie nya produkter. Pharmacia byggde också upp verksamhet inom allergidiagnostik och preparatet Healon, baserat på glykosaminoglykanen hyaluronan, som används vid ögonkirurgi.

Emellertid var det nu de stora företagsköpens tidevarv och 1986 köpte Pharmacia Leo Läkemedel AB och LKB-Produkter. 1990 slogs man samman med Kabi och blev Kabi Pharmacia som nämnt ovan. Det köptes och såldes och efter ett sammangående med Upjohn uppstod Pharmacia & Upjohn, och sen finns Pharmacia knappast kvar i Sverige länge och efter diverse sammangåenden med Amersham, Monsanto och Pfizer kan man knappast säga att Pharmacia finns alls längre. Hudsalvan Helosan, som är/var en av Pharmacias produkter, är det som står ljusast i minnet på undertecknad. Den skapades ursprungligen av Pharmacia Animal Health AB som spensalva för mjölkkor, men fungerar utmärkt även på människor. Den salvan har lenat många skrapsår.

I Astras produktsortiment i början på förra seklet fanns många produkter för egenvård, som plåster, droppar mot tandvärk och hudsalva.

Och Leo Läkemedel började ungefär på samma sätt. Det var ett väldigt startande av läkemedelsföretag i början av 1900-talet. En apotekare Zickerman grundade företaget i Helsingborg 1914, dock som dotterbolag till det danska Løvens Kemiske Fabrik. Avföringspillret Leo-piller, och Albyl var två storsäljare, men Leo blev också pionjärer inom tillverkning av insulin. Företaget köptes 1983 upp av svenska Wilhelm Sonesson AB och blev därmed helt svenskägt. Tiden som eget företag räckte inte länge eftersom det 1989 såldes vidare till Procordia och sedan fortsatte karusellen enligt ovan. Icke desto mindre finns det svenskklingande produkter kvar i sortimentet. Den del av det ursprungliga företaget som nu finns kvar som McNeil Helsingborg tillverkar nikotintuggummit Nicorette.

Varpå vi då kommer in på hårdvaran och LKB-produkter. Mycket hände under och strax efter andra världskriget. Nobelpristagarna Arne Tiselius och The Svedberg vid Uppsala Universitet hade i många år arbetat med gelseparation av olika kemiska ämnen på experimentell basis, men nu var tiden mogen att börja framställa separationsapparaturen i industriell skala. För detta grundades LKB-produkter. En annan stor gren var datoriserade blodanalysmaskiner (med Intel 8085-processor). Men företaget fusionerades som sagt in i Pharmacia 1986, vilket Pharmacia antagligen gjorde för att eliminera en konkurrent, eftersom de ägnade sig åt motsvarande utveckling.

För länge, länge sedan fanns det också ett bolag kallat Elema-Schönander som var med i den ursprungliga utvecklingen av pacemakern, vilken uppfanns av Rune Elmqvist 1958. Företaget togs om hand av Siemens AB, en del av Siemens i Sverige, och blev till Siemens-Elema. Detta bolag produktifierade slutligen pacemakern vid fabriken i Sundbyberg. Det bar sig emellertid inte bättre än att pacemakerdivisionen såldes till amerikanska Pacesetter 1994 vilket idag blivit St. Jude Medical AB, en del av St. Jude Medical Inc.

Ytterligare medicinhistorik, väldigt spännande sådan, hittar du till exempel i böckerna:

Xylocain – en uppfinning – ett drama – en industri, 1993, Kjell Lindqvist och Sven Sundling, publicerad av Astra, inget ISBN.

Per aspera ad astra (Genom svårigheter mot stjärnorna), Sven Sundling, 2003, ISBN 91-89617-49-5

…som du säkerligen kan prata till dig från AstraZenecas pressavdelning.

Några överblivna bilder

Här på slutet kommer några skojiga bilder som inte passar in någon annanstans. Icke desto mindre visar de på sidor av verksamheten som du bör få se.

AstraZeneca är stenhårda med arbetarskyddet. Det är inte bara läkemedlen som skyddas från störningar. Personalens öron är lika viktiga. De stora blandarna, krossarna och förpackningsmaskinerna bullrar en hel del.

All tillverkning försiggår i större eller mindre rum med glasfönster, för att hålla föroreningar ute. Det hela ser ut som en blandning mellan ett storkök och en operationssal.

Och i ett rum träffar vi på två gamla bekantingar, till höger, en helt vanlig bagerivisp och till vänster den onda roboten från Mars eller måhända R2-D2s blankpolerade kusin. Fast i själva verket är det ett transportkärl på hjul.

English Tea, en hel pall te och mjölk, hittade jag på fabriksgolvet i Gärtuna. Den har förmodligen inget med tablettproduktionen att göra utan avspeglar snarare mängden te som den 1000 man starka medarbetarskaran förbrukar i fikarummen.