Den är tämligen anspråkslös och gör inte mycket väsen av sig. Men den tjänar in miljarder åt industrin varje år och är en otrolig vinst för miljön.

Frekvensomriktaren har blivit en revolution för allt som behöver varvtalsreglering, och det är det mesta nu för tiden. Varför varvtalsreglerar man så enkla grejor som fläktar, kylskåp och tvättmaskiner? Eller så tunga grejor som kylmaskiner och lokomotiv?

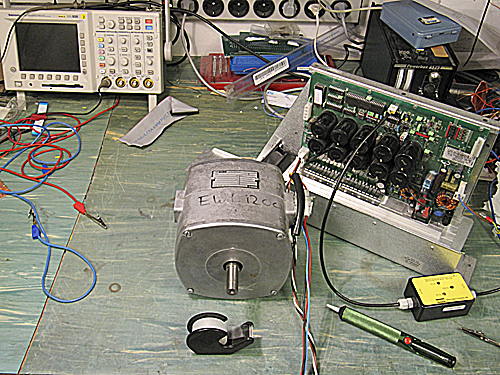

I den mysiga röran på labbänken ligger en frekvensomriktare fört tvättmaskiner av modell EWD2200 kopplad till en svenskproducerad asynkronmotor EWD1200, avsedd för en 12 kilos tvättmaskin.

Redaktionen gjorde ett besök på Inmotion Technologies AB i Tyresö utanför Stockholm och tittade på utvecklingsverksamheten. Inmotion har under lång tid ägnat sig åt att konstruera och producera frekvensomriktare för industrin och för elfordonstillverkare. Viktiga slutprodukter man kunnat förbättra betydligt har till exempel varit tvättmaskiner från Electrolux, handverktyg för bilindustrin, små elfordon, och det man ägnar mest energi åt nu, lasttruckar.

När vi lyckats få loss en av elektronikkonstruktörerna från lödkolven och oscilloskopet sätter vi oss ned och börjar prata om hur det var förr.

– Hur har man traditionellt gjort varvtalsstyrning?

– Före frekvensomriktaren och asynkronmotorn använde man ofta likströmsmaskiner. En likströmsmotor är ganska enkel att varvtalsstyra eftersom man bara behöver ändra matningsspänningen och möjligtvis fältmatningen. En annan, ganska avancerad variant är den så kallade Schragemotorn som i princip är en asynkronmotor, men med många och vridbara borstar (släpkontakter), som i princip kunde varvtalsstyras kontinuerligt men inte förekommer mycket längre. Den är dock lämplig i t ex skidliftar då det inte behövs någon elektronik som kan gå sönder. Likströmsmaskiner och allströmsmaskiner användes ofta med tyristorstyrning vid större effekter.

– Vilka tillämpningar har traditionellt behövt varvtalsstyrning?

– En av de stora tillämpningarna är pump- och fläktstyrning. Handverktyg, tvättmaskiner och i princip alla elfordon behöver någon form av varvtalsstyrning. Metoderna att styra hastigheten på järnvägslokomotiv har varit många och invecklade före tyristorns inträde, men sedan kom Rc-loket, som ett utmärkt exempel på svensk teknologi, där dock likströmsmotorerna drog sin sista suck.

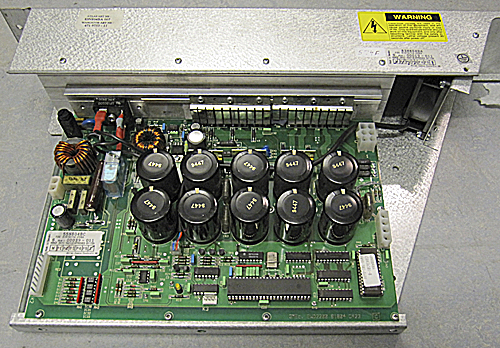

Inmotion EWD2200 var den första frekvensomriktaren för 22 kilos tvättmaskiner. Den klarade 2,2 kilowatt kontinuerlig effekt och 15 ampere motorström, men hade hålmonterade komponenter och 2200 µF silkondensator och blev därför ganska stor. IGBT:erna sitter bakom de blanka fjäderfingrarna längst bak, på själva kyltunneln, med kylfläkt till höger. EMI-filtret (överst till vänster) är tämligen begränsat.

– Likströmsmotorer är inget vidare. Varför?

– Det som talar för likströmsmaskinen är att den är billig och lätt att styra, men det som talar emot den är att borstkolen förslits och måste bytas. I annat fall kan motorns kollektor förstöras. Borstmatade maskiner kan inte köras med hur höga varvtal som helst. Vid höga periferihastigheter får man gnistbildning och stort slitage.

Asynkronmotorn är inte någon nyhet. Den har använts sedan 1800-talet. Motortypen är sedan länge mycket vanlig inom industrin och hushåll då den kräver lite underhåll. Asynkronmotorn saknar kol och det enda som behöver service är lagren. Rätt dimensionerade lager håller hela motorns livstid ut. Asynkronmotorer med kortsluten rotor är de enda riktigt enkla motorerna, men de har den nackdelen att de bara kan gå med ett varvtal som motsvarar nätfrekvensen och bara åt ett håll. Man kan växla riktning om man kastar om två faser till motorn, men den är fortfarande låst till nätfrekvensen. Lösningen för att få variabelt varvtal är att variera frekvensen.

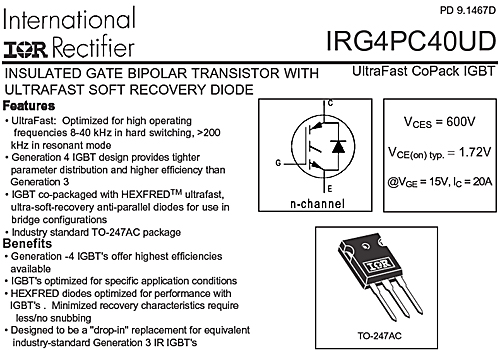

Man behöver ett elektronikpaket som kan generera trefas med variabel frekvens och spänning och man skulle kunna tro att elektroniken för att styra varvtalet skulle bli dyrare än för likströmsmotorn, men det har numera jämnats ut, tack vare IGBT:er (Insulated Gate Bipolar Transistor) och mikroprocessorer. Principerna bakom frekvensomriktning är ganska komplicerade, men som tur är, är vi duktiga på signalbehandling idag. Och kärt barn har många namn. Frekvensomriktare brukar kallas både “frekvensomformare”, “inverter” och “drive”.

Det Inmotion ägnat sig mest åt på sistone är lasttruckar med varvtalsstyrning för både åk- och lyftfunktionerna. Vi var också med i början och skapade en omriktare för tvättmaskiner och idag är nästan alla större tvättmaskiner utrustade med sådan styrning. Hemmaskiner har dock fortfarande allströmsmotorer med borstkol och triacstyrning, eftersom de bara behöver hålla 3000 timmar. En industrimaskin måste hålla 30.000 timmar.

Electrolux-Wascator

Wascator är en av Electrolux produktlinjer för industritvättmaskiner. En underleverantör till Electrolux, som gjorde motorerna, hade börjat titta på framtiden och var intresserade av att kunna leverera kompletta system och inte bara en enkel motor. Före vår modifiering hade maskinen en tvåmotorlösning. Man hade två asynkronmotorer med dubbla lindningar så de kunde gå på två olika varvtal vardera. Det rörde sig typiskt om en tvåpolig och en 18-polig lindning, som gav motorerna varvtalen 3000 och 333 varv per minut. Med två sådana motorer med olika utväxling kunde varvtalen växlas ned till olika trumvarvtal, som 50 varv per minut (tvättvarvtal), 100 (fördelningsvarvtal), 450 (lågcentrifugvarvtal) och 1000 (högcentrifugvarvtal).

En maskin med två motorer blir ganska dyr och det går inte att ställa in accelerationen, utan motorerna varvar upp så fort det går. I det nya systemet ville man ha kontinuerligt ställbart trumvarvtal mellan 50 och 1000 varv per minut, med ställbara hastighetsramper.

Tvätteori

Vid 50 varv per minut (för en 7-kilos maskin) kommer tvätten att falla snett ned nära trummans tak, genom trummans centrum och plaska så mycket som möjligt vilket ger bäst tvätteffekt.

Vid fördelningsvarvtalet kommer tvätten att börja fördela sig snyggt runt trummans väggar. Det används för att få tvätten att fördela sig innan man släpper ut vattnet, för att man senare ska kunna centrifugera utan vibrationer. Det är lämpligt att kunna rampa upp varvtalet eftersom fördelningen blir jämnare.

Beroende på tvättyp är det optimalt med olika varvtal och dessutom kan centrifugeringen göras effektivare om man till exempel kan välja låg-, mellan- och högvarv. Önskvärt är också fintvättvarvtal, till exempel 25 varv per minut då tvätten bara ska vagga fram och tillbaka.

Ytterligare vinster med frekvensomriktning

En ytterligare vinst blev att man kunde väga tvätten genom att accelerera den i torrt tillstånd och undersöka hur mycket effekt som åtgår. Av detta kan man räkna ut hur mycket tvätt det finns i maskinen och kan bestämma hur mycket vatten och tvättmedel man behöver fylla på.

Efter tvätten kan man höja varvet och mäta effektpulsationerna under ett trumvarv, vilket är ett mått på obalansen. Fjädringen i maskinen klarar inte för stor obalans vid centrifugering, och då kan man gå ned i varv, göra en ny fördelning och mäta obalansen igen. Om man inte lyckas omfördela tvätten korrekt efter flera försök kan man istället centrifugera vid ett lägre varvtal, så inte maskinen skadas. Tidigare använde man en mekanisk tilt-sensor, men den fungerade inte förrän vid centrifugvarvtalet.

Med högre högcentrifugvarvtal blev tvätten torrare än med tidigare lösning och mindre energi åtgick för torkning i torktumlare eller torkskåp. Centrifugering upp till 350 G acceleration är vanligt numera. Detta utgjorde egentligen den allra största energivinsten. Den nya typen av motordrift gav ingen egentlig energivinst i sig.

Vinsten blev alltså flerfaldig:

- Anpassad vattenåtgång

- Anpassad tvättmedelsåtgång

- Mindre värmeåtgång vid torkning

- Mindre slitage i maskinen

- Färre rörliga delar

Växelriktarens princip

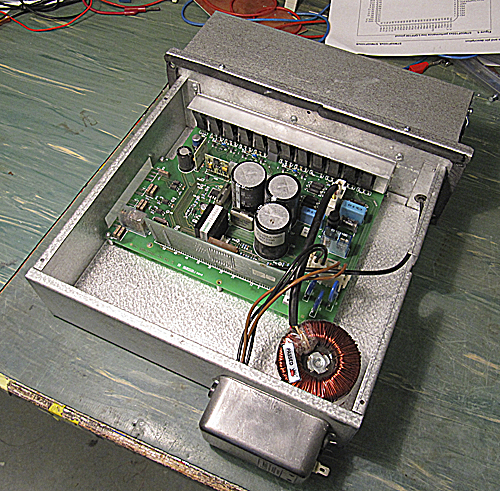

Nästa omriktarprodukt från Inmotion var EWD2300 som även den klarade 2,2 kW och 15 A. Kondensatorn har kunnat minskas till 1400 μF tack vare effektivare konstruktion av effektfaktorkompenseringen (stora drosseln) och komponenterna ytmonterades. Därav det mindre kretskortet. Kyltunneln syns som tidigare längst bak. Lådan är EMC-anpassad och elnätet skyddas från övertoner av ett större nätfilter monterat på utsidan.

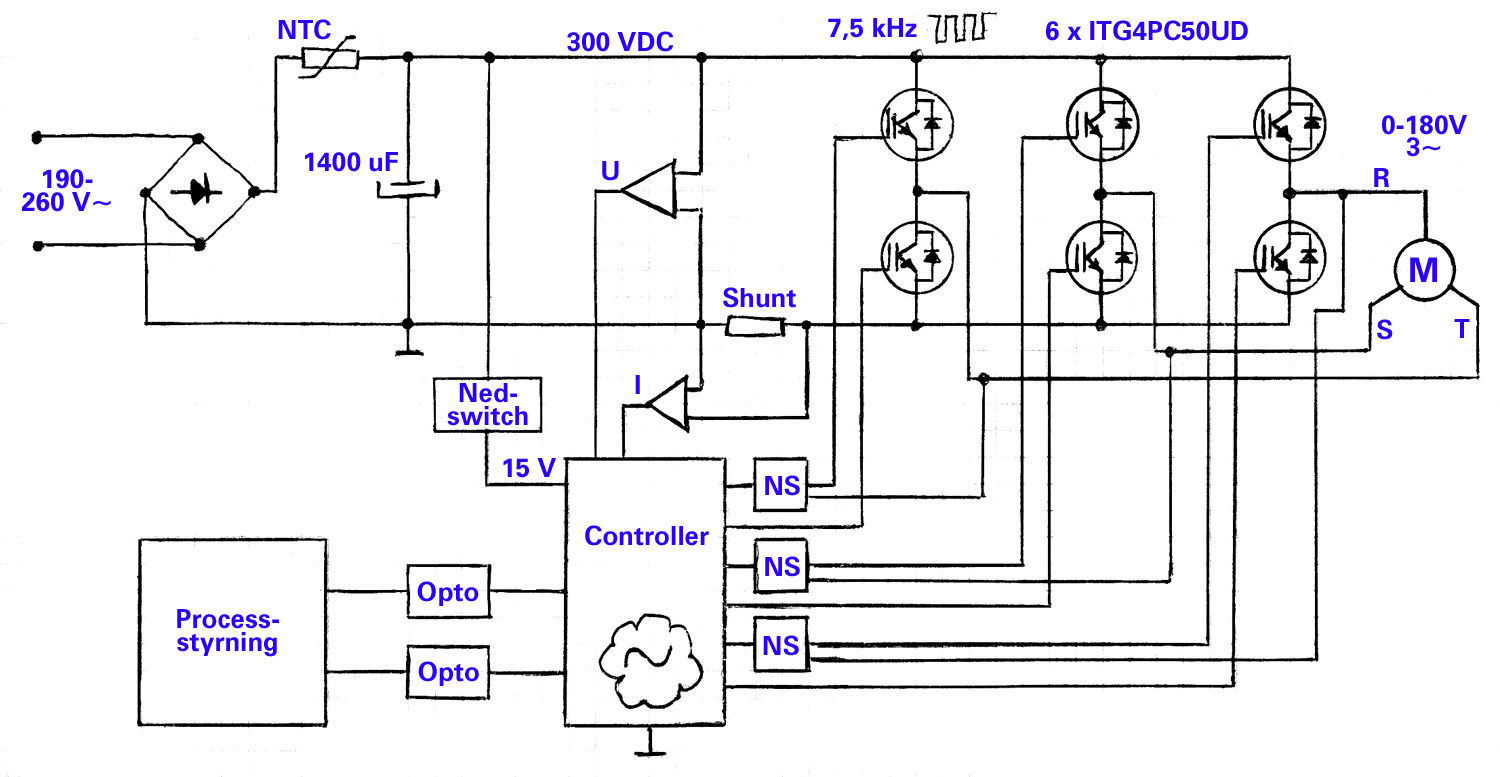

Man ska alltså skapa en variabel trefasspänning. Normal inspänning för tvättmaskiner är enfas 230 volt. Det likriktas och man får en likspänning på cirka 300 volt efter silning i kondensatorer. Den spänningen hackas upp, switchas till en fyrkantvåg med hjälp av snabba transistorer som antingen kan dra utgången till plus (300 volt) eller minus (noll). Man brukar switcha med ungefär 7,5 kilohertz och den pulsbreddsmodulerade vågformen ska efterlikna en sinusvåg, när den sedan utjämnas i motorns lindning.

Man använder sig av tre “bryggben” (uppsättningar switchtransistorer) och de inbördes fasförhållandena mellan de “virtuella” sinusvågorna får samma resultat för asynkronmotorn som “verklig” trefas sinusspänning, nämligen ett roterande magnetfält.

Om alla tre benen switchar med 7,5 kHz blir resultatet en pulsfrekvens på 15 kHz på motorn och eftersom motorer är ganska dåliga som högtalare vid denna frekvens blir resultatet en närmast tyst gång.

Så här ser frekvensomriktaren ut i princip (ett förenklat schema). Allting börjar med att elnätet likriktas och silas i en större elektrolytkondensator, typiskt 1500 µF, 450 volt. Det hela är förkopplat med ett NTC-motstånd som förhindrar snabba strömrusningar, eftersom gnistbildnig annars gör att kontakter skadas eller att stickproppen kan eroderas när man stoppar den i vägguttaget. Switchningen utförs av IGBT-transistorer i tre bryggben, vars mittpunkter kopplas direkt till varsin motorlindning (kallade R, S och T). Transistorerna har inbyggda frihjulsdioder. Eftersom transistorerna går “på” när gaten ligger 12-15 volt över emittern måste gatespänningen för den transistor som ligger mot högspänningen följa emitterspännignen plus 15 volt. Det sköter man med en nivåskiftare (NS) som får gatespänningen att följa utspänningen. Det behövs givetvis inte för den andra IGBT:n.

Strömmen genom motorn (I) mäts som spänningen över ett litet shuntmotstånd. Högspänningen (U) mäts också med en op-förstärkare och tillsammans bildar de ett effektvärde som räkans ut av controllern. Medelvärdena är ett värde på motoreffekten, medan toppströmmen är ett värde på den verkliga motorströmmen och används som en del av motorskyddet.

Controllern är den signalprocessor som samordnar alla funktioner. Den bildar de tre pulsbreddsmodulerade pulstågen genom att söka i en sinustabell. Dessutom hanterar den motorskyddet och alla hastighetsramper.

Kommunikationen med processtyrningen måste ske via en optisk isolering eftersom controllern ligger på nätpotential.

Tillkommer gör exempelvis kretsar för effektfaktorkompensering (PFC, power factor correction) enligt EU-normerna från 1995 och EMI-skydd för att inte släppa ut övertoner på elnätet. De visas inte här.

Normalt använder man inte en varvtalsgivare på motorn, eftersom den är dyr och kan gå sönder. Asynkronmotorns varvtal följer normalt drivströmmens frekvens, men med sjunkande frekvens och spänning och ökande last ökar eftersläpningen. Med moderna metoder kan man emellertid mäta motorns belastning och öka spänning och frekvens vid ökande belastning för att kompensera för detta.

IGBT-erna kommer huvudsakligen från International Rectifier och har imponerande prestanda. Stigtider på 50 nanosekunder vid en last på 20 ampere, alltså flera kilowatt, är vanliga.

Vågformer

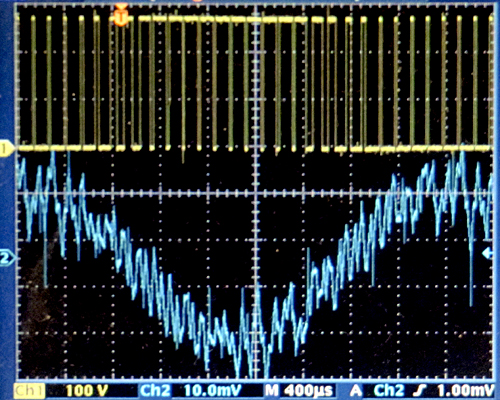

Vi ska titta närmare på vågformerna. Vi återgår till labbänken och kopplar in en oscilloskopprob som visar den switchade utspänningen på R-fasen och en andra prob som visar strömmen i motorlindningen.

Vid ett högt varvtal, nämligen 8600 varv per minut, är det lätt att se pulsbreddsmoduleringen (gul kurva). Den undre (blå) kurvan visar motorströmmen, i det här fallet 1,2 ampere RMS, och du ser tydligt strömripplet, alla övertoner som induktansen i motorn inte kunnat släta ut.

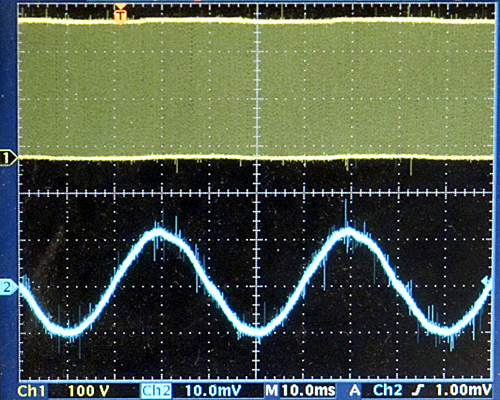

Sänker man varvtalet till 450 varv per minut och kör en ström som är lämpligare för tvätt, cirka 5 ampere, går det inte längre att urskilja PWM-moduleringens vågform, överst, och motorströmmen har blivit en smula mera utjämnad.

Hur gör man vid verkligt stora effekter?

För riktigt stora förbrukare, som pendeltåg och maglevjärnvägar använder man sig av transistormoduler kallade “kraftmoduler” med färdiga parallellkopplade IGBT:er, frihjulsdioder och förkopplingsmotstånd för att strömmen ska fördelas korrekt över alla transistorer.

När SLs nya X60-vagnar kör ut från perrongen hör du ett högt vinande och knirrande som ökar i frekvens hela tiden. Det är magnetostriktionen som får motorerna att skaka efter frekvensomriktarnas switchfrekvens.

En baklängestillämpning är vindkraftverk, där man traditionellt har ställt bladens riktning för att kunna hålla konstant varvtal oavsett vindstyrka, för att få generatorn att gå synkront med elnätet. Detta har varit väldigt slösaktigt. Genom att istället switcha fram lämplig utspänning kan vindkraftverket utnyttja ett betydligt större spann av vindstyrkor.

Ett exempel på halvledare för höga effekter är IGBT-transistormodulen CM900HB-90H som tillverkas av ett antal olika företag. Modulen har yttermåtten 19 x 14 x 4 cm, väger 2,2 kg och klarar effekter uppemot 4 megawatt. Modulen motsvarar funktionellt sett en transistor och klarar en spänning på 4.500 volt.

Det är inte tu tal om att varvtalsstyrning (ibland kallad “intelligent motor”) håller på att bli en verklig miljövinst för industrin. Ta en kylanläggning till en datorhall som exempel. Dess fläktar och kompressorer måste vara dimensionerade för att klara full last under svårast möjliga förhållanden, det vill säga gassande sol och alla servrar igång. Då går alla kylmaskiner av och på med jämna intervaller. På vintern är kylbehovet mindre och skulle man stänga av några datorer bleve behovet ännu mindre. Kylmaskinerna skulle ändå behöva gå av och på med jämna intervaller, om än inte så ofta. Då är det bättre att köra alla motorer med ett varvtal anpassat efter lasten och på så sätt minska förslitningen. Motorerna behöver inte vara så kraftiga.

Ett kylskåp är ett annat exempel. Dess kompressor måste klara full last och är dimensionerad därefter. Bimetalltermostaten slår av och på allt efter behov. Kunde man köra motorn kontinuerligt, men på lägre varv kunde man minska dimensionerna betydligt. Samma sak gäller till exempel luftkonditioneringar.

Nästa stora tillämpning blir utan tvekan elbilar, allt eftersom de gamla likströmsmotorerna försvinner och trefasmotorn gör sitt intåg. Inmotion sysslar som sagt med eldrivna truckar och bussar, men bilindustrin har sett att den behöver ta ett miljöansvar och sannolikt vädrar tillverkarna av krafthalvledare morgonluft.

Sammanfattning

Varvtalsreglering med frekvensomriktare i tvättmaskiner innebär väldiga besparingar eftersom:

- Färre motorer åtgår för en given tillämpning

- Serviceintervallen kan utökas betydligt eftersom antalet slitdetaljer minskas

- Ett större varvtalsområde medger energivinster i senare steg i processen, exempelvis mindre åtgång av torkenergi

- Olika skonprogram, som exempelvis bara ska vagga tvätten, är lätta att införa

- Nya möjligheter öppnas utan att ytterligare komponenter behöver tillföras, som exempelvis automatisk vägning av tvätten i en tvättmaskin, eller automatisk förbättring av tvättens fördelning i maskinen vid centrifugering vilket minskar vibrationer och slitage.

Läs mer

Inmotion: http://en.evs-inmotion.com/

Wikipedia: https://en.wikipedia.org/wiki/Variable-frequency_drive

Pingback: Med ögon känsliga för EMI – Teknikaliteter