Tänk dig att du ligger på en sandstrand med fin vit sand och steker dig, en solig sommardag. Inser du att du ligger och vräker dig på råmaterialet till optiska fibrer? Optiska fibrer och CCD-arrayer belönades med 2009 års Nobelpris i fysik. Här har vi äntligen ett nobelpris som berör något som både du och jag är beroende av till daglig dags.

Det räder inget tvivel om varför den optiska fibern belönades med nobelpriset: den klarar utan vidare Alfred Nobels krav på en upptäckt med omedelbart genomslag för mänskligheten. Så här uttalade sig nobelkommittén om saken: [2009] års nobelpris i fysik utges för två vetenskapliga framsteg som hjälpt till att lägga grunden för dagens nätverkssamhälle. De är grunden till många praktiska uppfinningar som underlättat vardagslivet och givit oss nya verktyg för vetenskaplig forskning.

Fenomenet att ljus kan inneslutas i en genomskinlig ledare, genom att det studsar mot väggarna, upptäcktes redan 1842 av forskaren Daniel Colladon. På den tiden var det mest ett lustigt vetenskapligt fenomen som inte hade något med kommunikation att göra. Colladon hade emellertid förstått fenomenet helt korrekt. Under 1920-1930 började ljusledare användas för belysning inuti människokroppen (sk ”fibrescopes”) och vid tandläkarundersökningar. Ett halvflexibelt gastroskop presenterades 1956.

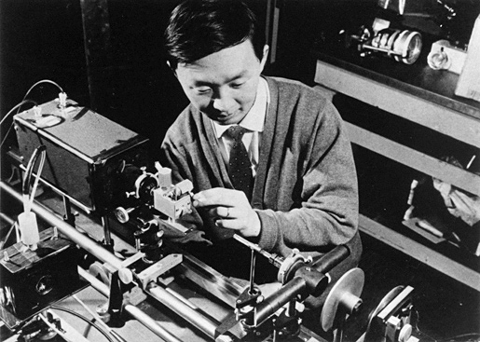

Optisk kommunikation tog därefter sin början. Den japanske forskaren Jun-ichi Nishizawa vid Tohoku-universitetet föreslog 1963 att man borde kunna använda optiska fibrer för kommunikation, men den första fungerande länken för optisk kommunikation såg dagens ljus först 1965 då den visades av fysikern Manfred Börner vid Telefunkens forskningslaboratorium i Ulm i Tyskland. Dämpningen i deras fibrer torde dock ha legat på över 20 dB/km. Detta omöjliggjorde kommunikation över några längre sträckor.

Nobelpristagaren Charles K Kao fick helt enkelt de rätta insikterna i rättan tid. År 1966 höll han på med materialforskning kring glas och fibrer vid Standard Telecommunication Laboratories i Harlow i England och kom på att om man om man kunde bli av med järnjonerna i glaset (ämnet som färgar glaset i ölflaskor grönt) och hitta rätt våglängd, nämligen mellan 1300 – 1550 nanometer och använda sig av single-mode, alltså om man kunde undvika studsar inuti fibern, kunde man komma ned till ett par decibels förluster per kilometer. Först då skulle kommunikation över längre avstånd bli möjligt.

Idén var rätt, men det tog ett par år innan industrin lyckades framställa tillräckligt rent glas. 1969 lyckades Corning Glass Works i USA, efter direkt inspiration av en av Kaos artiklar, framställa en kapslad fiber med kiseldioxid dopat med titan i kärnan och ren kiseldioxid som cladding (ytskikt). Som Kao hade förutsagt, kom man ganska snart ned till en dämpning under en decibel per kilometer.

Resten är, som man brukar säga, historia och idag kan vi inte klara oss utan optisk fiber.

Det är kanske svårt att förstå hur rent glaset i en optisk fiber är. Föreställ dig en vanlig, vikbar glasvägg som de flesta butiker i ett shoppingcentrum har. När man veckat ihop vanligt fönsterglas till ungefär 30 centimeters tjocklek är det i princip ogenomskinligt. Hade glaset varit av optisk fiberkvalitet hade du kunnat ha en ruta som var en kilometer tjock och du skulle nästan inte kunna ha sett den. Det är skillnaden!

Så tillverkas optisk fiber

Man kan inte ta strandsand och göra optiska fibrer av direkt eftersom den inte är ren nog. Men det går bra att göra fönsterglas och ölflaskor av den, för där är kraven på renhet inte lika höga. För optiska fibrer får man istället skapa glas på kemisk väg.

Oavsett metod börjar det hela med att man skapar högrent glas, givetvis med kisel från sand som en av råvarorna. Huvudbeståndsdelen i glas är kiseldioxid (SiO2), eller som vanligt folk brukar säga: kvarts (silica).

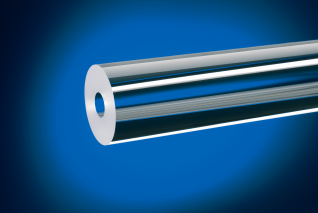

Ursprunget till optisk fiber, ett glasrör kallat ”preform”. Det är ett par centimeter i diameter. Bild: Heraeus Quarzglas

Det finns därefter flera sätt att dra ut en tunn glasfiber ur en större glasbit. Det hela kompliceras av att fibern ska ha en kärna (core) och ett primärskydd (cladding), med olika optiska egenskaper.

Single mode eller multimode

I det här skedet får man bestämma sig för vilken sorts fiber man vill tillverka, single mode (SMF) eller multi mode (MMF). Namnen kommer från hur ljuset far fram i kabelns ljusledande kärna. I en multi mode-fiber med en kärndiameter på mellan 50 och 100 mikrometer (0,05 – 0,1 mm) kan ljuset studsa hit och dit på sin väg framåt eftersom fiberns kärndiameter är mycket större än en ljusvåglängd. Det litet slumpmässiga studsandet smetar ut ljuspulsernas början och slut, vilket i sin tur begränsar multi mode-fiberns kapacitet till ett par gigabit per sekund över 600 meter.

Reflektionsmoder i fibrer av olika typer. Multi mode-fiber överst och single mode nederst. Den svarta kurvan symboliserar ändringen i brytningsindex tvärs fibern. Bild: Kebes, CC BY-SA 3.0

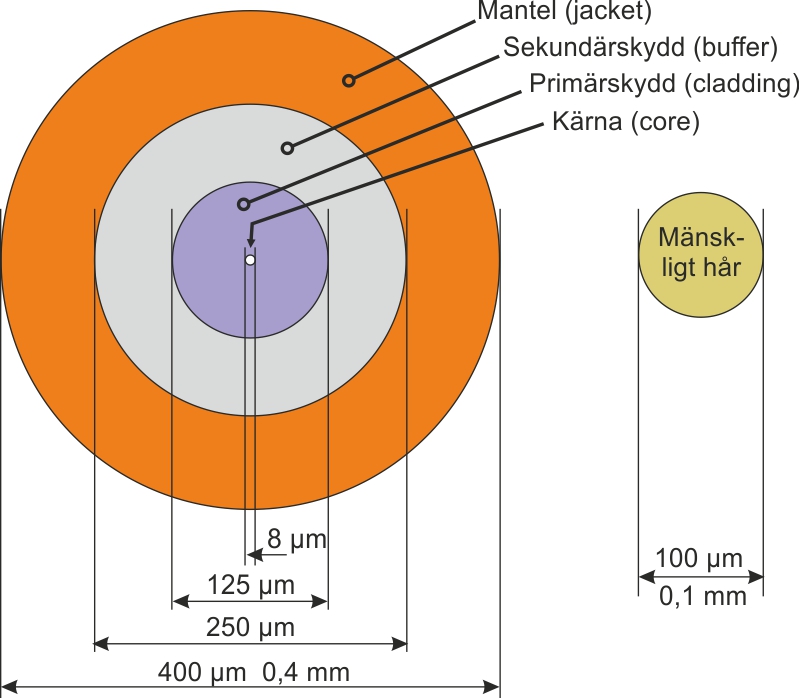

En single mode-fiber har en kärndiameter mellan cirka 8 och 10 mikrometer (0,008 – 0,01 mm). Diametern är så liten att ljuset bara kan röra sig på ett sätt, kallat transverse mode. Det betyder att ljuset inte kan studsa hit och dit utan tvingas att färdas längs fiberns axel. Ljuspulserna kommer inte att smetas ut (lika mycket) som i multi mode-fiber vilket möjliggör en mycket högre bandbredd, ofta mer än 100 gigabit per sekund över upp till 80 kilometer. Genom att använda ljus av flera våglängder i samma fiber kan man få samlade kapaciteter på flera terabit per sekund. Joodå. Det behövs.

Bilden visar typiska mått på en single mode-fiber, som är den typ som är aktuell för transmission i landsomspännande datornät. Denna typ av fiber är mycket vanlig och brukar benämnas ”8/125”. Notera jämförelsen med ett mänskligt hår.

Kärnan formas

Ljuset blir kvar inne i fiberns kärna för att det inte kan bryta sig ut till det omgivande primärskyddet (cladding) eftersom kärnan har annat brytningsindex än primärskyddet och gränsskiktet mellan dem fungerar som spegel (se bilden Reflektionsmoder ovan).

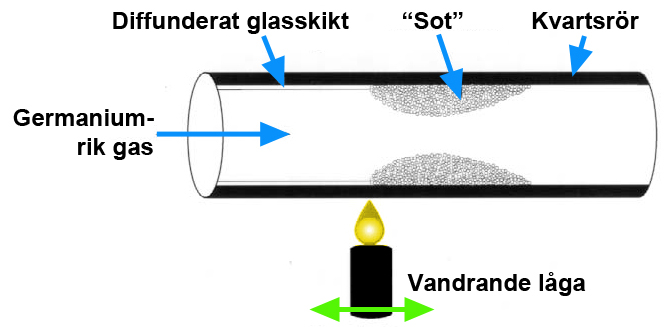

Man måste alltså skapa en kärna inuti preform-röret som är av ett material vars optiska egenskaper avviker lite grann från kvartsen i det omgivande röret. Det går till så att man sätter upp preform-röret i en ”svarv” och blåser en gas som är rik på germanium igenom det, samtidigt som röret roterar. Glas som förorenats med germanium får ett något annat brytningsindex än rent kvartsglas.

Hela tiden vandrar en låga fram och tillbaka längs röret och håller det 1000 grader varmt. Den germaniumrika gasen bildar först ett vitt ”sot” på rörets insida, men efter ett tag har värmen från lågan fått germaniumet att vandra (diffundera) in i glasets yta och dopa (förorena) detta i ett mycket tunt skikt. Metoden brukar kallas för kemisk ångdeposition. Det germaniumrika glasskiktet får därmed ett annat brytningsindex än det opåverkade glaset.

När tillräckligt med kärnmaterial har deponerats, minskar man lågans fart under röret så att detta blir varmare, börjar glöda och smälter ihop till en stav. Den germaniumrika kärnan blir kvar där den deponerades, ihopsmält i mitten av staven.

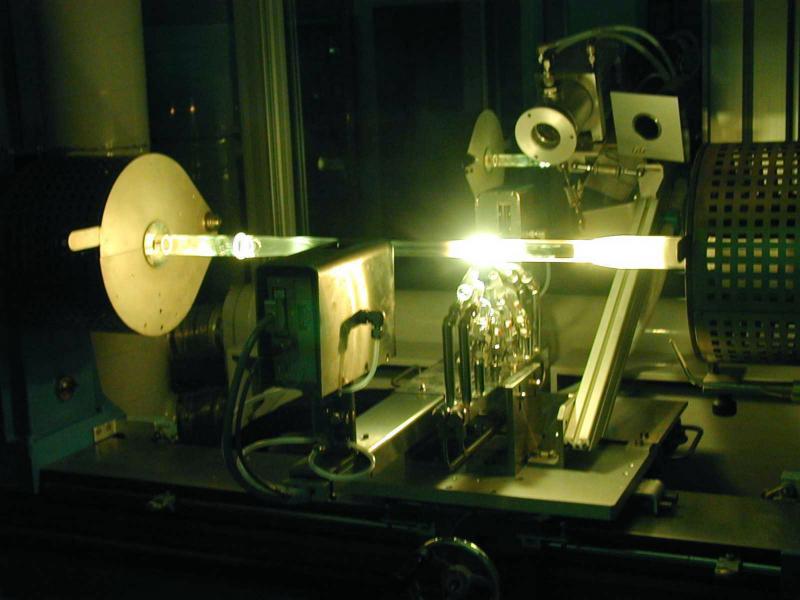

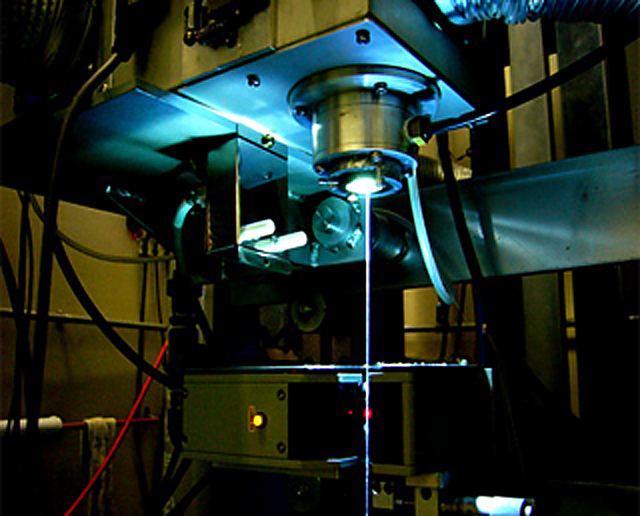

Staven hängs ned i en vertikal dragugn med 1900 graders temperatur varvid en droppe smälter av från änden och drar med sig en smal glödande tråd nedåt och ut genom ett hål i botten. Det är alltså gravitationen som drar ut fibern till en början. Genom att dra med en mycket noggrant kontrollerad kraft i tråden, blir den precis lagom tunn, nämligen de avsedda 125 mikrometrarna. Kärnan av germaniumdopat glas tunnas ut i samma mån och får sin slutliga diameter på 8 mikrometer.

Mantling

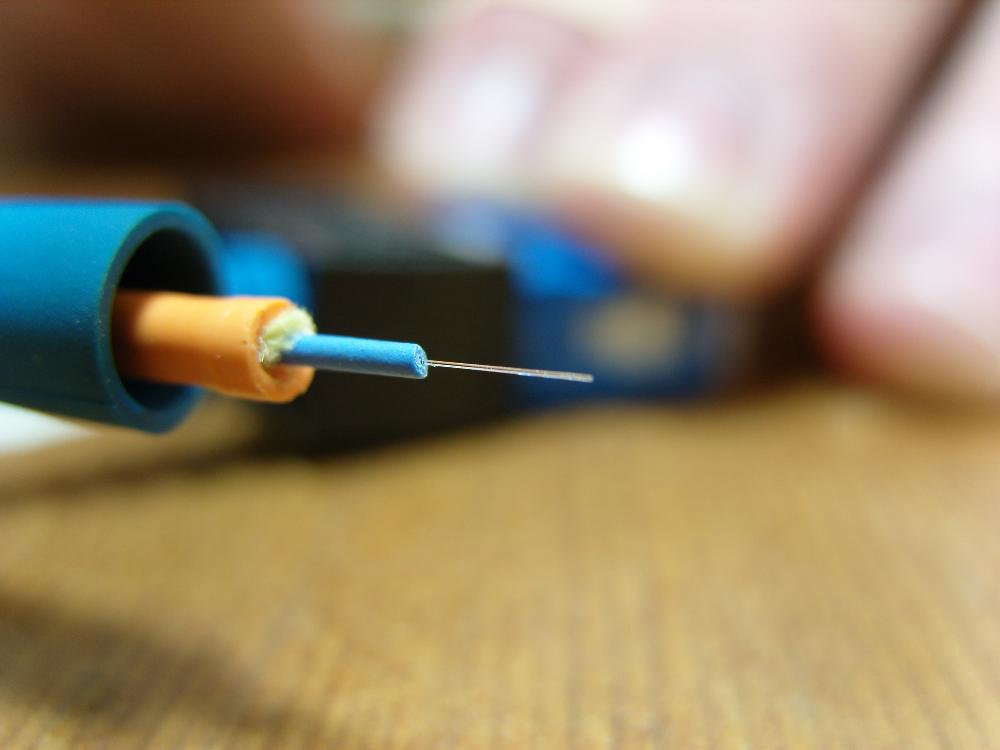

Den nakna fibern är för tunn och skör för att kunna hanteras direkt av en människa. Därför mantlas den med flera lager av epoxi och/eller termoplast, tills den når sin slutliga diameter på 400 mikrometer. Maskinen i bilden ovan är en av många som mantlar optiska fibrer i en fabrik. Bild: China Electronic Products Wholesale Center.

Enskilda eller i grupp

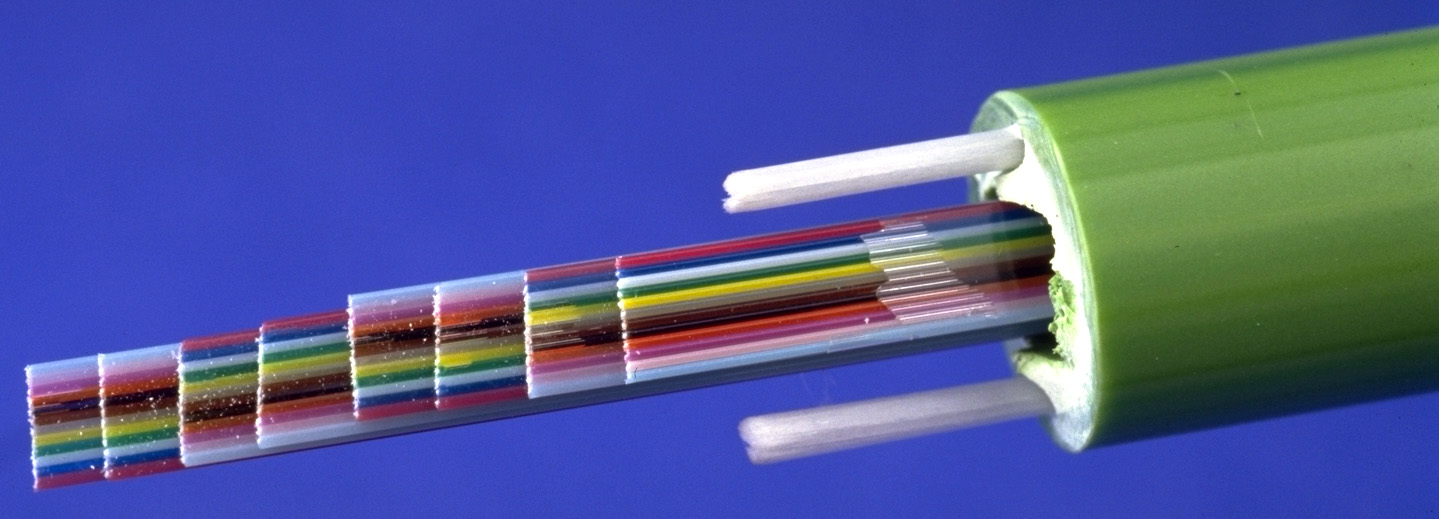

En slutanvändare kan antingen vilja använda fibrerna en och en eller i större knippen. För kabeldragning i hyreshus och datorhallar, som skarvkablar (fiberpatchar) eller i mindre installationer använder man för det mesta bara enskilda fibrer i mantel, men för längre transmissionssträckor med flera operatörer behövs många fibrer. Upp till 192 fibrer är vanligt i en kabel.

Behöver man många fibrer tillsammans färgmärks de för att man ska kunna skilja dem åt. Det går till så att man drar dem igenom ett bad med färgad epoxi, ut genom ett smalt munstycke och sedan härdar epoxin. Därefter lägger man de färgade fibrerna bredvid varandra och drar dem genom ännu ett bad med ofärgad epoxi och härdar detta till ett brett band, sk ribbon fibre. Bredder på upp till 12 fibrer är vanliga.

Färgmärkningen är till för att man ska kunna hitta rätt fiber i bandet. Det finns en märkstandard, nämligen röd-blå-vit-grön-gul etc som i bilden ovan.

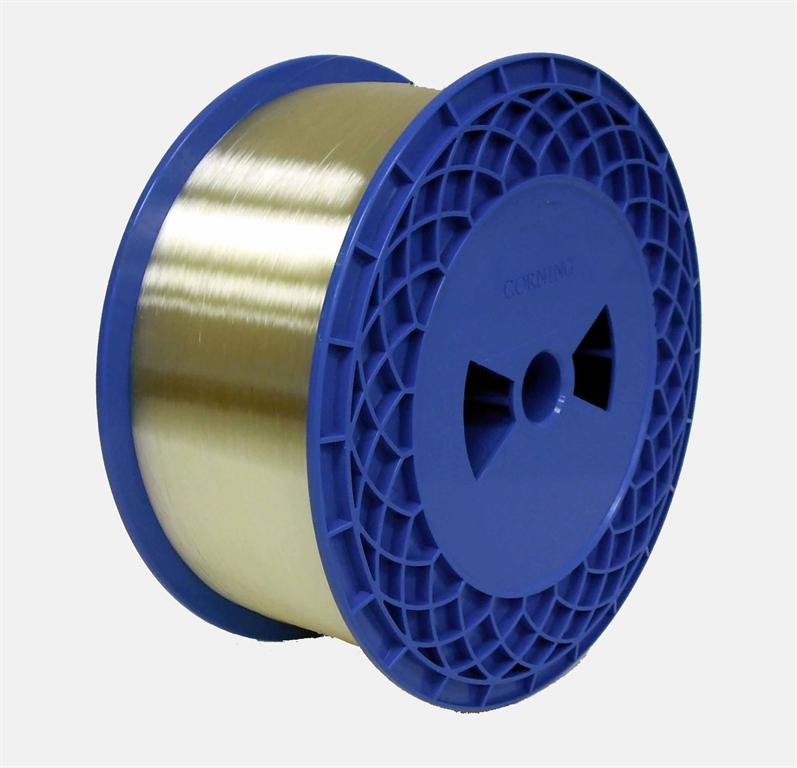

I ungefär detta skick, i form av en enskild fiber med en diameter på cirka 0,4 millimeter eller som ett halvcentimeter brett band, upprullat på rulle, lämnar fibern fabriken. Det går åtskilliga kilometer fiber på en liten rulle.

Läs mer

Den här artikeln skrevs ursprungligen på uppdrag av Sunet. Läs allt om Sunet hos Sunet: https://sunet.se/

Ljusledarpionjären Jean-Daniel Colladons första försök förklaras och visas praktiskt: http://skullsinthestars.com/2013/09/16/1842-jean-daniel-colladon-guides-light-with-water/

Se mer

Så tillverkas optisk fiber: https://www.youtube.com/watch?v=6CqT4DuAVxs