Få industriprodukter har gjort så stort genomslag och visat upp svensk industri för världen som ASEAs Rc-lok. Vi ska titta mycket noga på alla detaljer och dessutom ta en provtur.

Ursprungligen från 2011, ompublicerad 2017

Om ett lok ska kunna dra riktigt tung last krävs det att alla hjul har ingrepp mot rälsen hela tiden. Skulle ett hjul slira, belastas de andra hjulen hårdare och kommer kanske också att tappa greppet. Ska man maximera greppet måste man se över dragkraften för varje hjulpar individuellt och styra det elektroniskt.

Här står de på rad, snyggingarna, hunkarna, med 4900 hästar under huvarna. Är ett lok en hon eller han?

Tidigare användes koppelstänger, utanpåliggande balkar som kopplade ihop alla hjul, för att se till att ett hjul inte kunde rusa i från de andra. Det gav ingen kontroll och precision, och heller ingen möjlighet att ingripa och styra, men alla hjul gick åtminstone med samma varvtal.

Varvtalsstyrning av elektriska lok är ett annat problem som angripits med många underliga metoder genom tiderna, såsom motorer med många lindingar, vridbara borstar, mystiska kompensationstransformatorer och liknande. 1967 hade krafthalvledarna, främst tyristorerna, växt till sig så mycket att de klarade effekter i megawattklassen och kunde börja användas i lokomotiv. ASEA var först i världen med att tillämpa detta och resultatet blev överväldigande. Som det brukar gå när svenska företag arbetar med något innovativt, så blev det en produkt i världsklass.

Med 3,6 megawatt under huven är Rc-loket en arbetshäst med oanad kraft. För sina 78 tons tjänstevikt hade det en för sin tid ovanligt stor dragkraft, nämligen 235 kN eller ungefär 45 godsvagnar med totalt 40 tons axeltryck, med en sammanlagd vikt av 1800 ton.

Elektronisk styrning av varvtal med mera är också oundgängligt om man vill multipelköra lok, ha ett lok i var ände av ett tåg eller köra ett lok fjärrstyrt från en manövervagn, så som sker på sträckan Stockholm-Uppsala.

Tåg är roligt.

Säg efter mig: Tåg är roligt!

Innehållsförteckning

| Historik ABB och tyristorerna – ko(s)misk strålning Mekanisk uppbyggnad Boggi Det elektriska systemet Traktionsmotorn Tyristorstyrning Saker på taket Huvudtransformatorn Hjälpkraft Vad är det som vrålar så? Styr och regler Hur mäts slirning? |

Det pneumatiska systemet Principen för bromssystemet PneumatikkomponenterEn titt i maskinrummet Ett besök på verkstaden Strömmigheter Är det 15 eller 16 kilovolt? Varför blev det 16 2/3 hertz?? Om ledningar längs spåret |

Det nöjsamma Det gliiiiider fram! Provkörning och mätningar Tack Referensdel Läs mer Snabbdata om Rc 6-loket |

Historik

ABB och tyristorerna – ko(s)misk strålning

Många tillverkare strävade efter att kunna använda likströmsmotorer istället för växelströms-dito för växelströmsmatade banor på grund av likströmsmotorns bättre egenskaper. Då måste man kunna likrikta strömmen. Redan 1952 fanns det prototyper till krafthalvledarlikriktare från General Electric, både i germanium och kisel, men innan dess hade man försökt likrikta med ignitroner (kvicksilvergasfyllda elektronrör med tyristorfunktion).

Sedan ellokens begynnelse gjordes varvtalsregleringen genom att man kopplade in olika steg i transformatorns sekundärlindning. Det var en stegvis hastighetsreglering som kändes i hela tåget. Den som är tillräckligt gammal minns säkert D-loken och F-loken och hur det small och blixtrade i maskinrummet när motoreffekten slogs till med kontaktor. Satt man i tåget kändes rycken när föraren ändrade drivspänningen.

Ra var det välkända Rapid-loket (för den som har levt så länge), som tillverkades mellan 1955 och 1961, märkligt nog i inte fler än 10 exemplar, med allströmsmotorer med en totaleffekt på 2,64 MW med en toppfart på 150 km/t. De blev väldigt omtyckta och ställdes inte av förrän i slutet av 1980-talet. I Ra sköttes varvtalsregleringen också med mittuttag på huvudtransformatorn och omkoppling med kontaktorer, sk stegreglering. Växelströmmen från transformatorn lades direkt på motorn, som var någorlunda optimerad för växelström.

Rb var ett experimentlok, ett sk diodlok (fast man borde säga “likriktarlok”), som tillverkades år 1962 i endast 6 exemplar, med likströmsmotorer med en totaleffekt på 3,2 MW. Alla svenska exemplar är numera skrotade. Cirka 800 exemplar licensbyggdes dock i andra länder (Rumänien, Jugoslavien och Kina). Även om man alltid varit medveten om att likströmsmotorer var effektivare än allströmsmotorer hade det fram till 1960-talet inte funnits dioder som var tillräckligt kraftfulla för att kunna likrikta ett par megawatt. 1962 fanns det sådana dioder och man kunde använda sig av likströmsmotorer, men de varvtalsreglerades fortfarande genom att man växlade mittuttag på huvudtransformatorn.

För experimenten med diodlok fick ASEA låna ett växellok av SJ. Man plockade bort ackumulatorerna som normalt sitter i dessa lok och monterade in likriktare istället. Vid denna tid hade ASEA inte riktigt fått kläm på tillverkning av dioder för höga spänningar utan fick genom ett samarbetsavtal tag i dioder från General Electric. Det gick ganska bra, men dioderna började gå sönder efter att tag. Det kom till en utredning och General Electric skyllde ifrån sig på ditt och datt, bland annat så var dioderna inte dimensionerade för den högre kosmiska strålningen i Sverige. Jag vet inte vad ASEA hade gjort åt den kosmiska strålningen, men när detta inträffade hade ASEA kommit tillräckligt långt själva och kunde byta GE-dioderna mot sina egna och efteråt hade man aldrig mera problem med utbrända dioder.

Det här var långt innan ASEA gick ihop med det schweiziska företaget Brown Boveri Corporation (BBC) som tillverkade stora tyristorer, och blev ABB, ASEA Brown Boveri. BBCs krafthalvledare passade givetvis mycket bra även till ASEAs andra “ben”, kraftöverföringar med HVDC.

Rb-lokens mycket goda prestanda gav ASEA gott rykte utomlands och succén med likriktarlok var given.

Men det var problem med slirningen. Endast mycket erfarna lokförare kunde häva slirning genom att manuellt koppla ned och minska dragkraften, utan att behöva dra ned kraften till noll och sedan dra upp den igen. Med tyristorstyrning kunde man hålla sig nära slirningsgränsen. Dessutom kunde man med lämpligt utformade reglersystem åstadkomma total slirkontroll varigenom lokets dragförmåga kunde höjas med 15-25 procent mot de stegreglerade loken. Andra fördelar med tyristorer var till exempel konstanthastighetsreglering (cruise control), enklare återmatningsbroms (även om det inte används i Rc-loket), minskat underhållsbehov genom eliminering av ett stort antal kontaktorer och reläer, förenklade förarrutiner och avancerade felsöknings- och indikeringssystem.

Det fanns nackdelar också, som sämre effektfaktor och mycket radiostörningar, men dessa har numera eliminerats.

Rc började tillverkas 1967 som Rc 1 och tillverkningen lades ned 1988 med modellen Rc 6. Totalt tillverkades 366 exemplar hos det som då hette ABB Traction i Västerås.. Loken är ännu i full drift och vissa uppgraderingar har utförts på äldre Rc-lok. Ytterligare 87 stycken tillverkades för USA och några för Österrike, Norge och Iran. Några svenska specialmodeller fanns, till exempel Rm som byggdes med högre utväxling för Malmbanan, men de används numera i södra Sverige. Avarter med andra utföranden och andra axelantal har licenstillverkats av andra, för till exempel Indien, Australien och Sydafrika.

Littera Rc kommer av huvudlittera “R” som betyder fyraxligt ellok med boggier och underlittera “c” som betyder att det är den tredje varianten inom detta huvudlittera.

Loket som omhuldas i denna artikel är ett nyrenoverat Rc 6 ägt av SJ. När vi stöter på det är det nymålat, polerat och tvättat, med ytfinish som en bättre flygel. Skyltarna med namnet ASEA sitter kvar på lokets sidor än idag, trots att företaget bytt namn till ABB sedan länge. Jag frågar “vår” lokförare Ronnie Korsback om detta.

– Ånej. Dem byter vi inte bort!

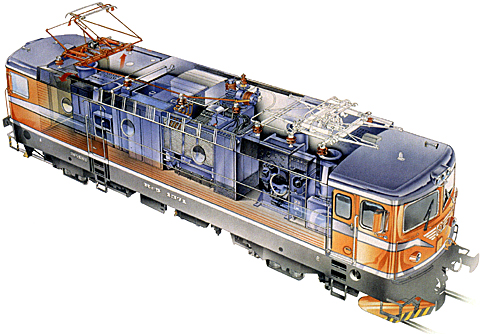

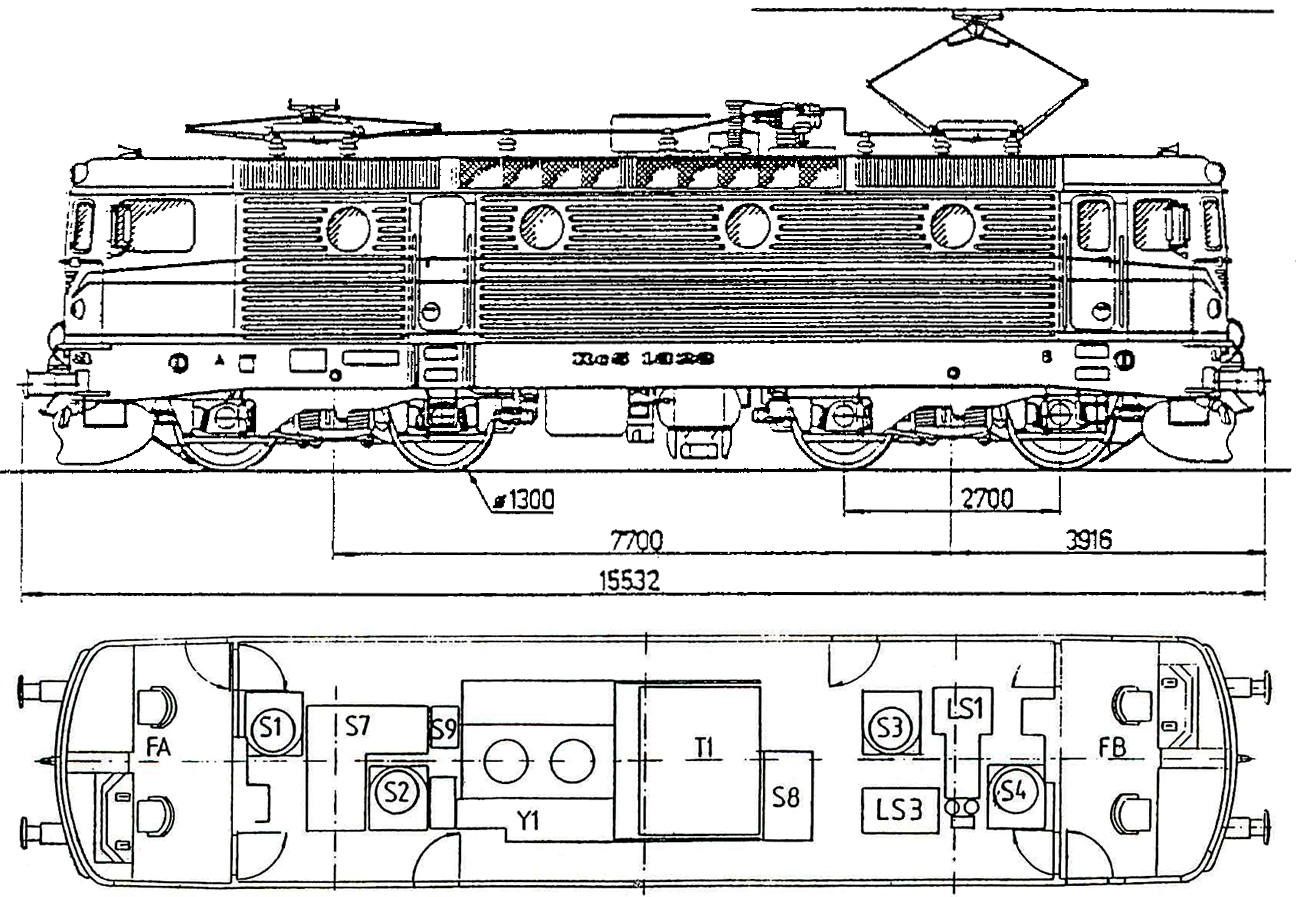

Mekanisk uppbyggnad

Loket består av en vagnskorg, som vilar på två boggier med innehåll av motorer, växellådor, hjul och bromsar, kallade modul 1 och modul 2. I varje boggi sitter två motorer på 900 kW stycket, kallade motor 1, motor 2, samt motor 3 och motor 4. Motorerna 1 och 2 i boggi 1 (modul 1), och motorerna 3 och 4 i boggi 2 (modul 2), betraktas och drivs som var sin enhet. Slirstyrningen fungerar på modulnivå och inte på enskild motornivå, även om mätningen för att avgöra slirning sker på varje enskild motoraxel.

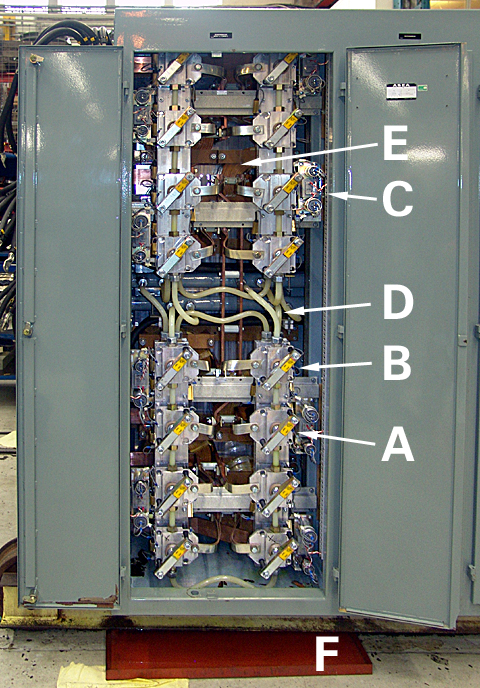

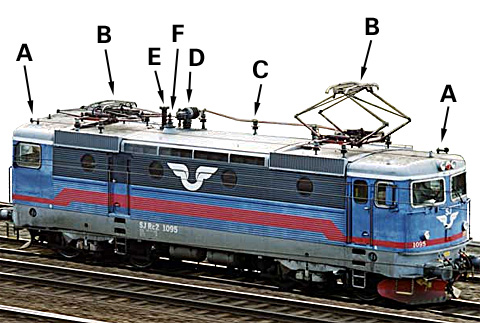

Utöver de särskilda skåp som nämns vid nästa bild kan vi notera förarplatserna FA och FB. Loket har ingen särskild fram- eller bakände utan ändarna kallas A- och B-ände för att man ska kunna skilja dem åt. Viss utrustning, som bara finns i ett exemplar, finns bara i den ena änden. För driftens skull spelar det ingen roll, vilken ände man sitter i. Loket går lika bra åt A-hållet som åt B-hållet. Det finns en ATC-panel i båda ändar och det värde som matas in i ena änden gäller inte för andra änden, där ett nytt värde måste matas in före körning.

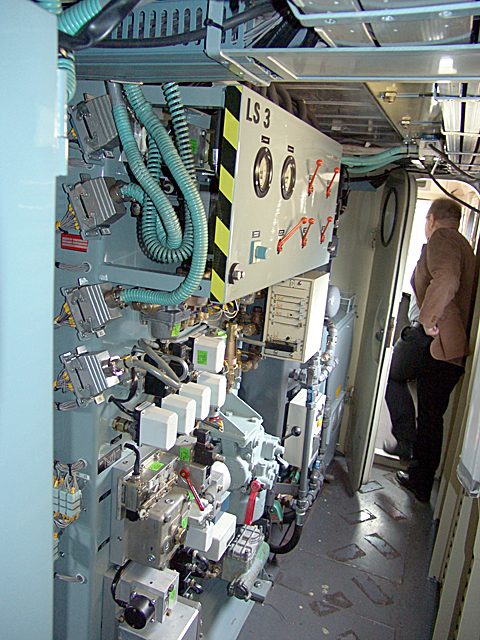

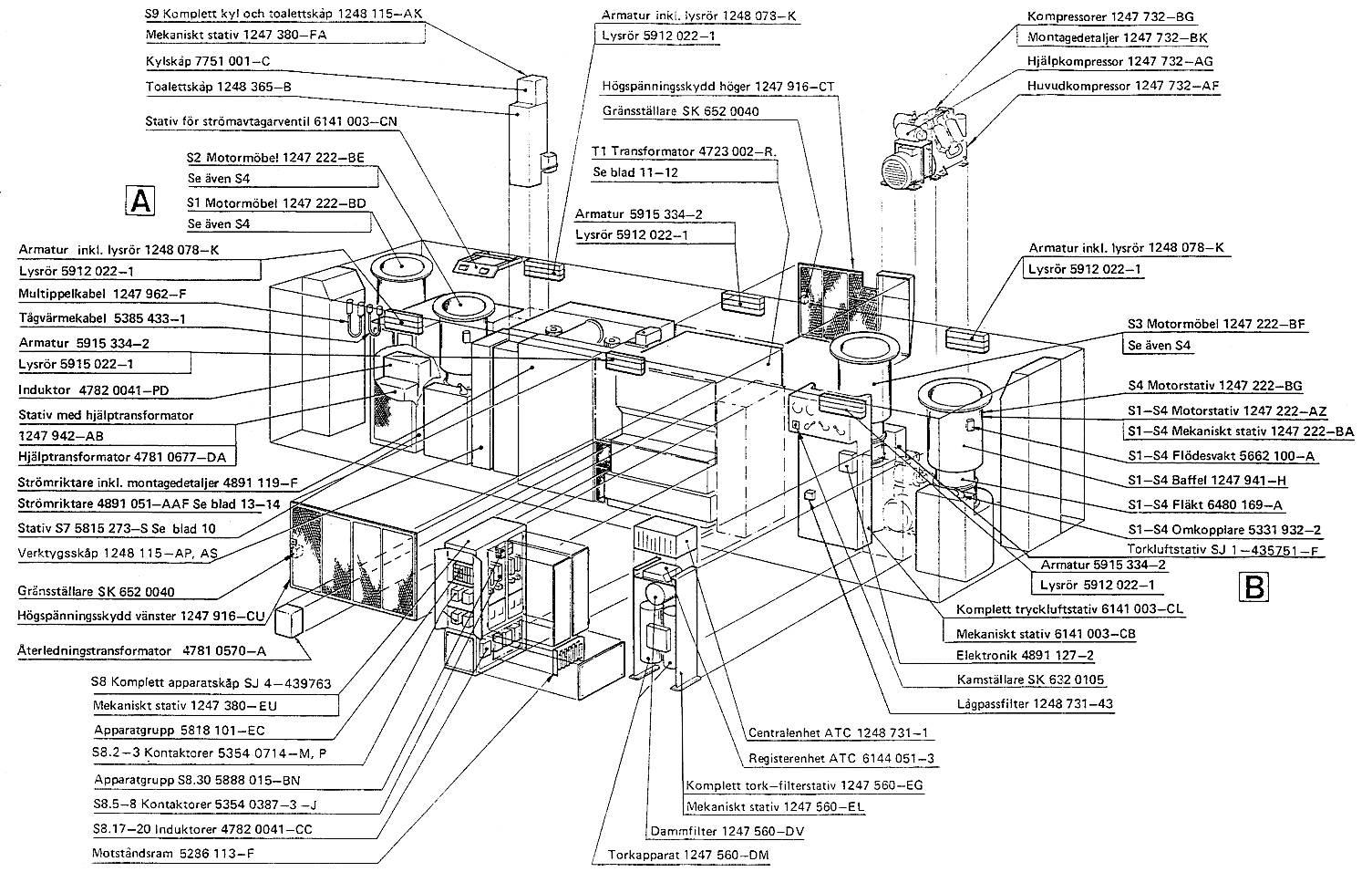

Utrustningen i maskinrummet är uppbyggd i olika styrskåp, av ASEA kallade “möbler” med vilka man möblerat loket. Styrskåpen byggs färdiga i verkstad innan de helt enkelt ställs in i vagnskorgen uppifrån och kopplas in. Vid service och revision lyfter man ur skåpen och servar dem på en öppen plats. Bland styrskåpen och apparaturen märks till exempel tyristorskåpet (strömriktare Y1), huvudtransformatorn (transformator T1), kompressormodulen (LS1) och pneumatikracken (LS3, tillsammans kallade Tryckluftsstativ). Dessutom finns fyra stora fläkttrummor och kopplingsutrustning (motormöbel eller motorstativ S1 – S4) som förser traktionsmotorerna med kylluft och ström. Bland de elektroniska delarna märker vi reglerutrustningen för motorstyrningen (manöverskåpet Y2, Y3, del av möbeln Strömriktare Y1) och ATC-datorn (centralenhet ATC i änden av LS1).

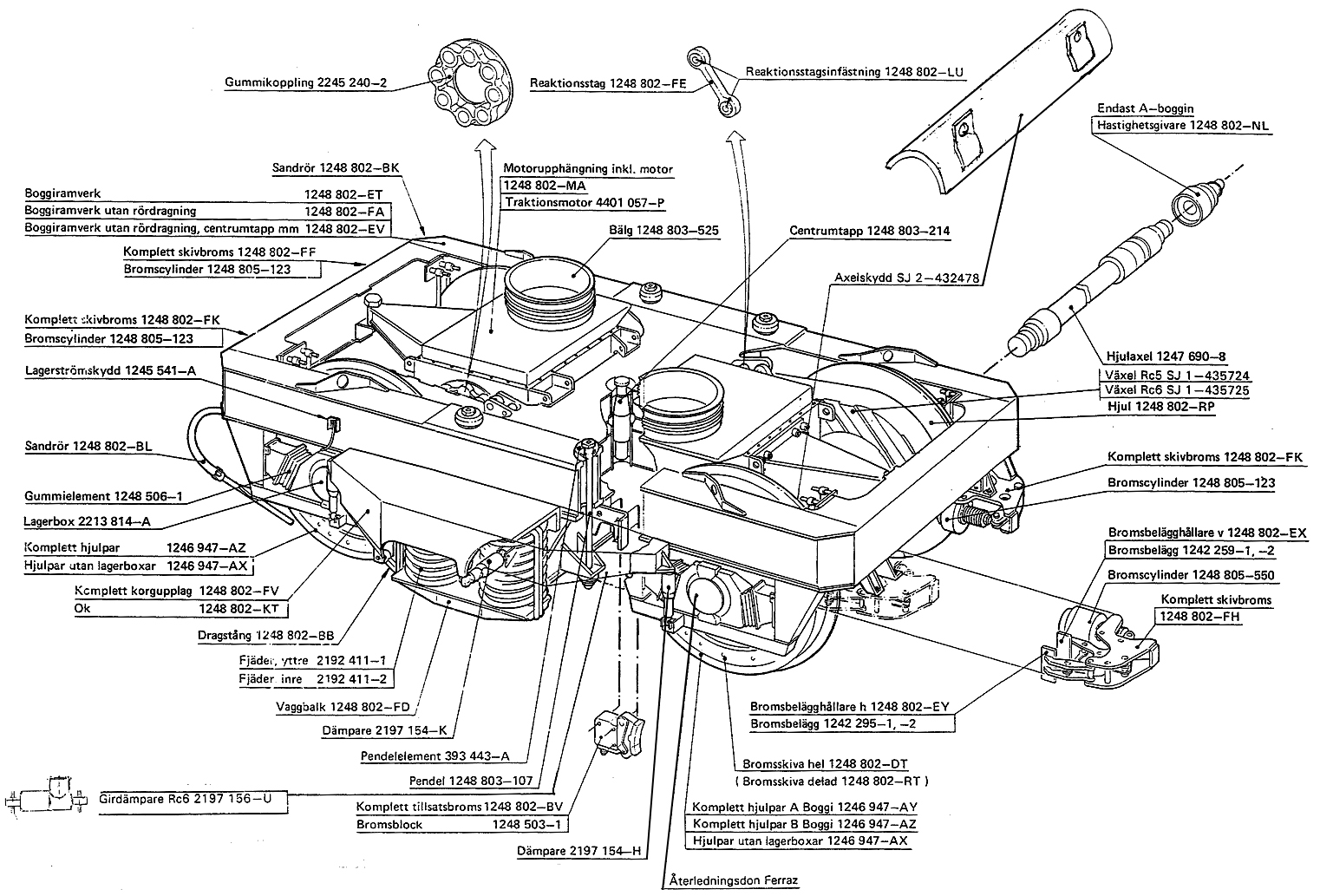

Boggi

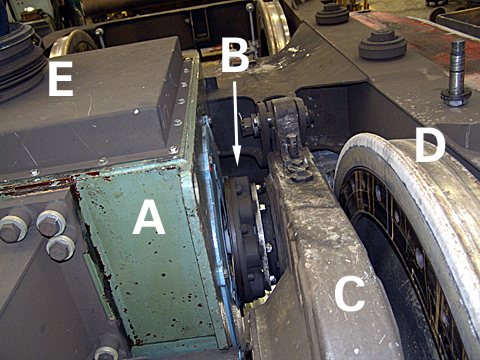

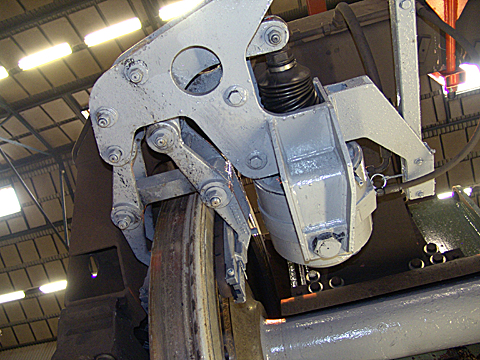

Innan vi ger oss i kast med boggin, motorerna och hur dessa är monterade bör du ta en titt på ritningen (klicka för att förstora). Boggin är som en ram med två hål i vilka man ställer ned motorerna. Varje motor driver ett hjulpar och på hjulparets axel sitter en fast växellåda med 1:2,84 nedväxling. Motorns varvtalsområde är från noll till 1920 rpm vilket nedväxlat blir 0–676 rpm eller översatt till fart, 0–160 km/t. Motorerna kopplas samman med växellådorna med gummikopplingar.

Här ser du en traktionsmotor 4401 067-P monterad i en boggi. Det sitter ingen motor monterad i hålet längst bort. Motorn är den fyrkantiga klumpen, medan den koniska utstickande delen som vänder hitåt är ett motorfäste. Den runda bälgen som vänder uppåt är inloppet för kylluften som kopplas samman med kylfläkten i motorstativet S1 i maskinrummet. Ur denna kommer också tilledarna, som ska upp till styrskåpen i motorstativet.

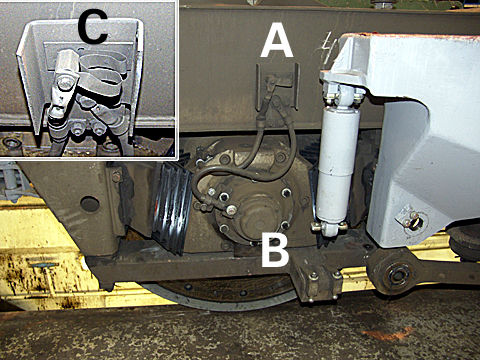

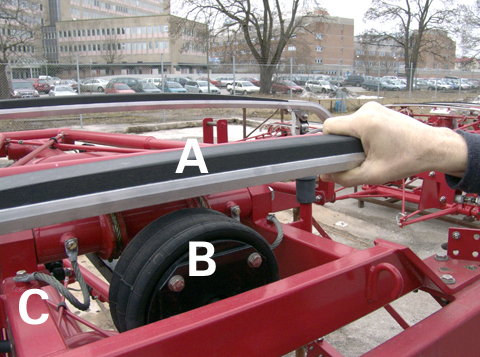

För att få mjukare gång är motorn sammankopplad med växellådan via en tämligen bamsig gummikoppling. Motorn är den gröna delen A, gummikopplingen är den svarta, knotiga ringen B, som sitter ihop med växellådan C som i sin tur sitter direkt på hjulaxeln till hjulet D. Bälgen för kylluften E sticker rätt upp.

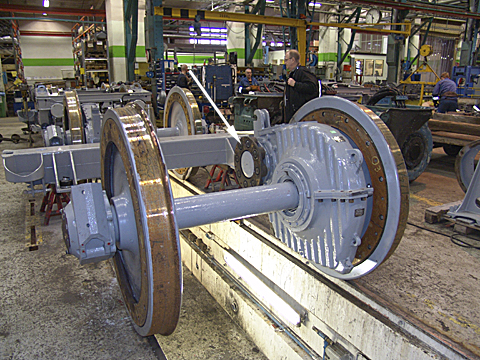

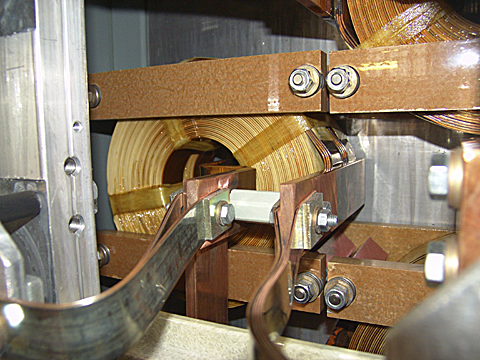

Ett löst hjulpar med växellåda. Du ser hur växellådan sitter monterad runt en hjulaxel. Det är ingen liten apparat, i och med att den ska kunna överföra 900 kilowatt. Gummikopplingen syns vid pilen.

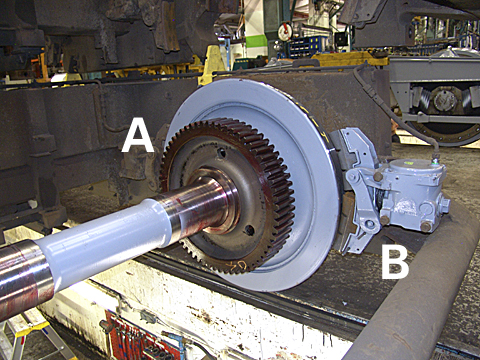

Här har växellådans hölje monterats bort och endast utgående kuggkrans A sitter kvar. Den är ungefär en meter i diameter, på ett hjul som nominellt ska ha en diameter på 1,3 meter på slitbanan. Just denna bild visar en axel från ett (av sex) Rm-lok, alltså ett modifierat Rc-lok för malmtåg på Malmbanan. Rm är barlastade med 15 ton och har lägre maxhastighet (100 km/t). Till skillnad från Rc har Rm inga skivbromsar utan bromsas med två bromsblock (B) på varje sida.

Färdbromsen på Rc är istället en skivbroms som nyper till runt hjulets båda sidor. Den svarta bälgen döljer pneumatikcylindern som bromsar när lufttrycket i manöverledningen sjunker.

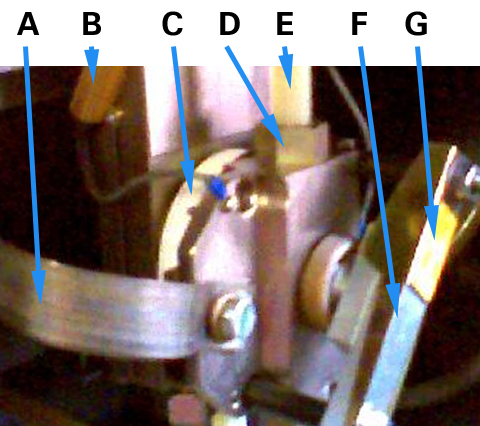

Till sist en kuriös detalj. Hjulen är återledare för traktionsströmmen till spåret. Då vill det till att det blir bra kontakt direkt till hjulaxeln, annars skulle de 325 amperen kunna svetsa ihop axellagren. Det går därför en ledare från boggins chassi (punkt A) till en roterande koppling, ett sk återledningsdon (B), som sitter isolerat från chassit på hjulaxelns lagerbox. Hjulaxelns lagerbox hänger isolerad från boggin i dragspelsliknande gummielement. Skulle återledningsdonet gå sönder finns det en andra ledare (delvis skymd) från punkt A till lagerboxen som får ta över. Den är monterad isolerat i punkt A (ytterst på sexkantsstaven i den infällda bilden C) och förbunden med ett motståndsband i form av ett tunt plåtband, ett sk lagerströmsskydd. När det plåtbandet brinner upp vet man att återledningsdonet har gått sönder.

Det elektriska systemet

Traktionsmotorn

Här står en SJ-tekniker och lutar sig mot kraftpaketet på 900 kilowatt. Motorn är en 8-polig likströmsmotor med rörlig borstbrygga och massiv, svetsad statorring. De fyra fötterna på bilden ingår inte i motorn utan är en ställning som används vid service. Den runda, gallerförsedda öppningen är utblåset för kylluften. Drivaxeln kommer ut åt andra hållet.

Motorn kallas för “fyrkantiga motorn” eftersom motorerna fram till Rc 5 varit runda. Med den fyrkantiga motorn och tillhörande drivanordningar kunde antalet arbetsoperationer vid sammansättningen minskas till en fjärdedel i och med att kabeldragningen inuti motorn förenklades. Den fyrkantiga motorn kan ersätta en rund i ett Rc 4-lok.

På motoraxeln sitter också ett tandhjul och mot detta arbetar motorns varvtalsgivare som används av lokets reglerutrustning för bland annat hastighetssvar, slirskydd och fastbromsningsskydd.

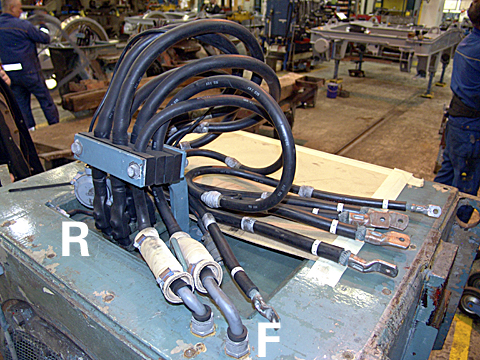

Här är motorns ovansida med alla tilledningar. Rotoranslutningarna kommer ut längst bort vid R och är helt enkelt dubbla, två plus och två minus, som parallellkopplas längre upp i drivelektroniken. Fältlindningen kommer ut vid F. Det är rediga kablar, kapabla till dryga tusen ampere. Intaget för kylluften är längst bort, på denna bild täckt med en masonitskiva för att inga lösa bitar ska kunna ramla ned under verkstadsbesöket.

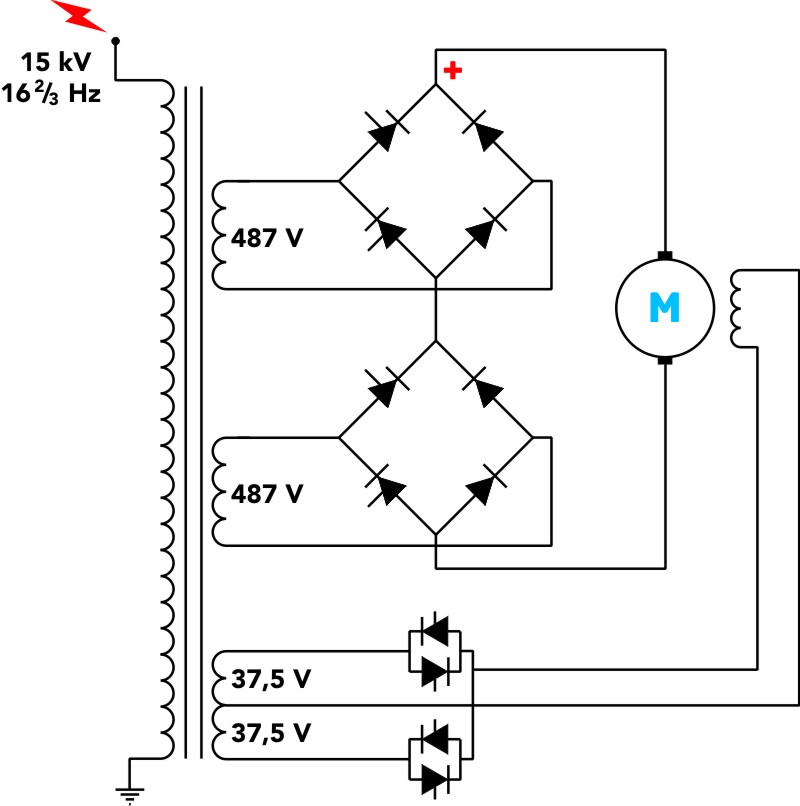

Tyristorstyrning

Rc-loket är utrustat med fyra likströmsmotorer, i vad som kan karaktäriseras som likströmsmotorns sista suck inom järnvägsvärlden. En likströmsmotors varvtal är direkt proportionellt mot pålagd rotorspänning och kraften, momentet, är proportionellt mot den ström man tillåter flyta. Likströmsmotorn fungerar så att den alltid håller ett specifikt varvtal om man lägger på en specifik spänning. Tar något emot kommer den att tvinga fram varvtalet ändå, genom att dra mera ström. Den ska fram, helt enkelt, och kommer att ta så mycket ström som behövs. Håller man fast motorn drar den i princip oändlig ström.

Grovt förenklat fungerar motordrivningen så här: Upp till 45 km/t arbetar traktionsmotorerna med upp till 400 volt rotorspänning. Då tänder bara tyristorerna i den ena tyristorbryggan, eftersom en sekundärlindning på huvudtransformatorn ger cirka 450 volt vid belastning. Den andra tyristorbryggan och tillhörande sekundärlindning används inte, utan strömmen flyter bara tvärs igenom bryggan. När man kommer upp över 45 km/t börjar den andra bryggan att tända (bryggväxling) och när den är fullt utstyrd är man uppe i 90 km/t och rotorspänningen är nästan summan av de båda lindningarna, som helt enkelt kopplats in i serie. 770 volt är högsta tillåtna motorspänning. Eftersom man inte tillåter högre rotorspänning minskar man istället magnetiseringen i fältlindningen (fältförsvagning). Då ökar varvtalet ytterligare, upp till tillåtna 160 km/t, men dragkraften minskar givetvis.

Varför gör man på detta sätt med två likriktarbryggor? Det är en del av effektfaktorkompenseringen, för att förhindra för stora reaktiva strömmar. Induktansen i glättningsreaktorerna och motorn får strömmen att släpa efter spänningen och loket kommer att dra reaktiv effekt som belastar omformare och matarledning utan att ge någon dragkraft. Man vill helt enkelt ha så lite induktans inkopplat som möjligt. Faskompensering utförs med ett kondensatorbatteri som sitter under loket. Beroende på driftfall kopplas olika många kondensatorer in. De är samtidigt en del av telefiltret.

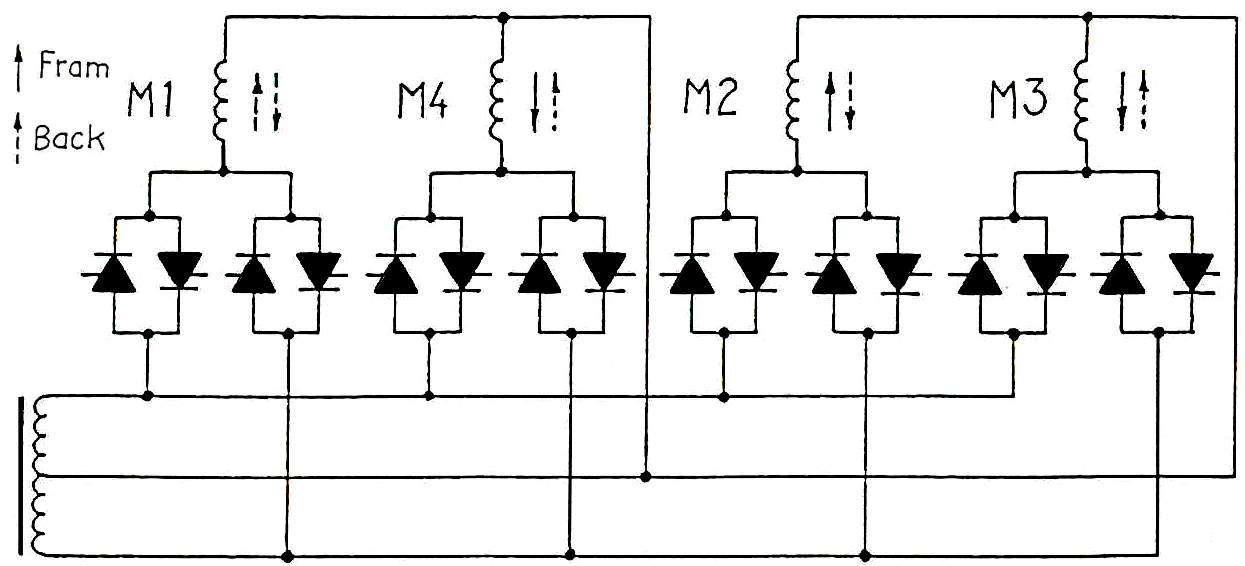

Fram-back väljs genom att vända riktningen på fältlindningens magnetisering, genom att öppna lämpliga tyristorer i bryggan längst ned.

Det tillkommer dessutom ett antal induktanser för att filtrera bort övertoner, så kallade telefilter. Dels vill man inte att övertonerna från switchningen ska ta sig ut på kontaktledningen, och dels stör switchtransienter i mikrosekundområdet med en megawatts effekt så infernaliskt på radio. Dessutom tillkommer flera strömtransformatorer för mätning av motorströmmen, dels för motorskyddets skull, dels för visning i förarhytten. Ovanpå detta tillkommer två kontaktorer på likströmssidan för att bryta motorströmmen helt.

Detta är en uppmätt dragkraftskurva för ett Rc 6-lok. Som teorin säger för likströmsmotorer har loket samma dragkraft, ungefär 230 kN, upp till 80-90 km/t då man ökar rotorspänningen från noll till cirka 770 volt. För att få högre varvtal minskar man magnetiseringen i fältlindningen och du ser hur dragkraftkurvan sjunker med ökande varvtal. Det betyder till exempel att det inte går att köra ett Rc 6-lok med tung last, 1800 ton, med full fart uppför en backe, men att det går bra att köra för fullt på plana sträckor, eller med 80 km/t uppför backar.

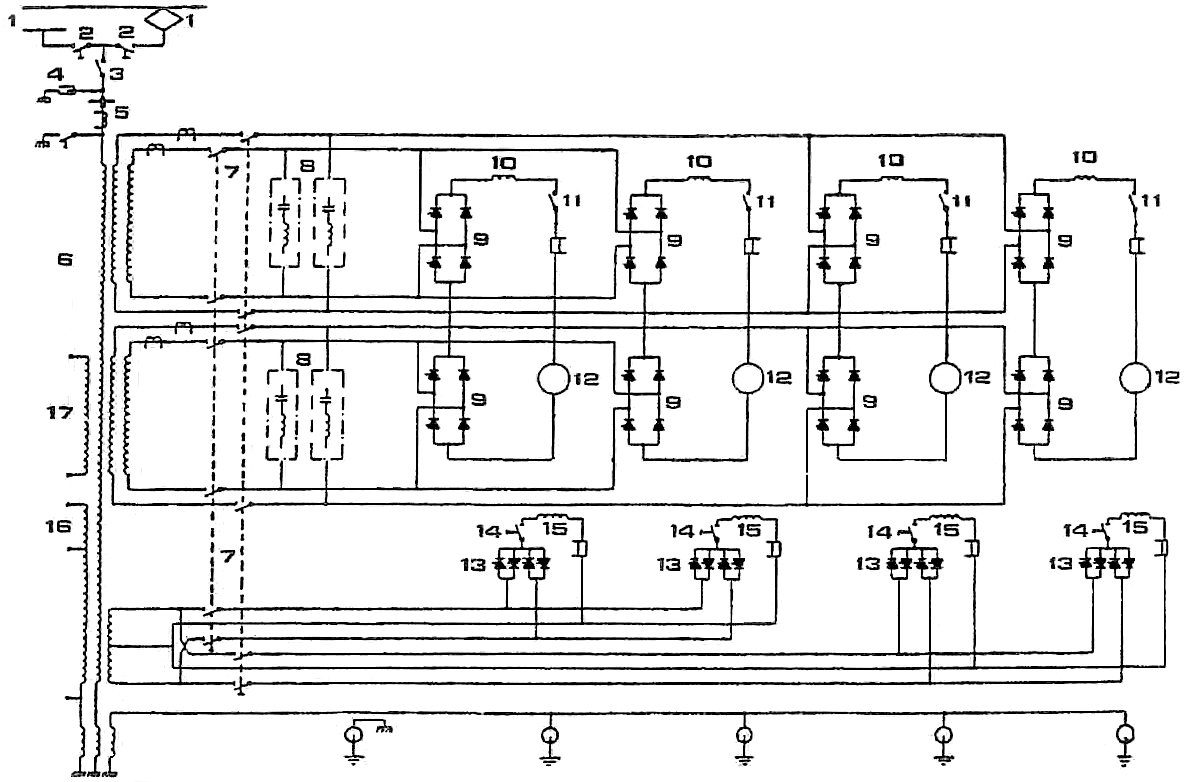

Detaljschemat är nästan fullständigt, men vissa avstörningskomponenter saknas. På schemat finns följande komponenter:

1. Strömavtagare 2. Vridfrånskiljare 3. Huvudbrytare

4. Ventilavledare (överspänningsskydd 20 kV)

5. Högspänningsgenomföring och strömtransformator

6. Huvudtransformator 7. Modulfrånskiljare 8. Telefilter (flera interna komponenter)

9. Halvstyrda tyristorbryggor med interna induktanser som inte visas

10. Glättningsreaktorer inuti huvudtransformatorn

11. Motorkontaktor 12. Traktionsmotor med strömtransformator

13. Fältströmriktare 14. Motorfrånskiljare 15. Fältlindningar

16. Tågvärmelindning, 975 och 806 volt

17. Hjälpkraftlidning, 750 volt

De fyra runda “komponenterna” längst ned är de fyra hjulaxlarna med sina återledningsdon och den helt fria komponenten som tycks jordad i båda ändar är lagerströmsskyddet (se avsnittet “Boggi”).

Här saknas ändå ett antal komponenter, som jordfelsmotstånd som finns någonstans på alla sekundärkretsar för att kretsen, som ju är isolerad från jord, inte ska kunna driva iväg upp i spänning.

Notera att lokets transformator förser hela tåget med värme via tågvärmelindningen på 780 kVA. Värmespänningen kan vara antingen 975 volt (nominellt 1000) eller 806 volt och förs över till resten av tåget med en kabel via tågvärmeuttaget. När vagnarna står uppställda kan de matas med 1000 V 16 Hz från särskilda värmeuttag i skåp på bangården.

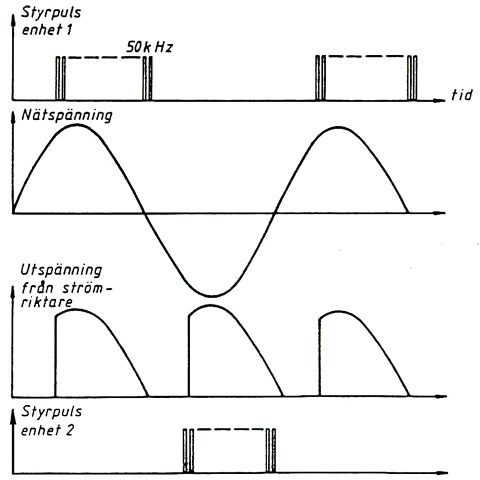

Reglerprincipen i tyristorbryggan är exakt densamma som hos en vanlig ljusdimmer, bara att den är i mastodontformat. Tyristorn är en komponent som är helt stängd för ström i båda riktningarna tills den tänds av en tändpuls (styrpuls enhet 1). Då öppnar den i ena riktningen och agerar som en diod. Den kan bara öppnas under den halvperiod av spänningen då den kan leda och regleringen går ut på att man väntar lagom länge under halvperioden innan man tänder för att få önskad överförd energi (utspänning från strömriktare). När spänningen går ned till noll, släcks tyristorn och måste tändas igen nästa halvperiod. För den negativa halvperioden har man en andra tyristor, riktad åt andra hållet (enhet 2). När spänningen från flera sålunda sönderhackade halvperioder glättas i glättningsinduktanser och i motorlindningarna kan den resterande spänningen uppmätas som en någorlunda jämn likspänning (se avsnittet “Provkörning och mätningar”).

Tänddonet, en pulstransformator, skickar tändpulser kontinuerligt till tyristorn under hela den halvperiod den ska vara tänd, för att man ska vara helt säker på att den fortsätter att vara tänd och att hela kiselchipen förblir tänd. Tändpulserna kommer med 50 kHz och den första är till och med lite högre än de andra för att säkerställa tändning. Tidigare hade ASEA problem med att bara delar av chipen tände och det resulterade i att denna del brändes ut. Med bättre konstruktion av tyristorns styre och ordentligt med tändpulser är detta problem numera eliminerat.

Skillnaden mot en ljusdimmer är att utspänningen i det här fallet ska vara likspänning. Därför räcker det med två tyristorer i likriktarbryggan, en för varje halvperiod. Den motstående komponenten i bryggan är en helt vanlig (om än väldigt stor) diod. Man kanske kan fråga sig varför ASEA inte tog till en triac direkt, men dels fanns inga sådana vid tillfället och dels skulle triac plus likriktarbrygga ge fler komponenter.

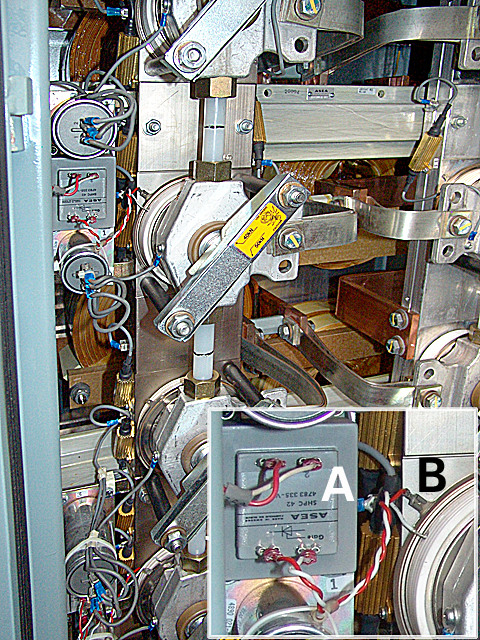

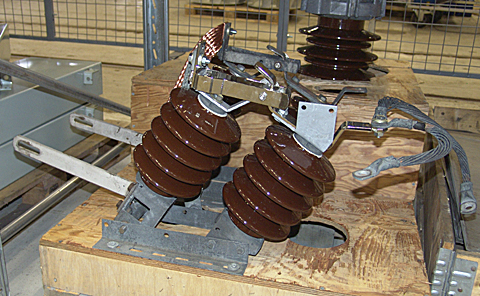

Här ser du ett strömriktarskåp utlyft ur ett lok. Tyristorn kläms fast mellan två runda, kylda block bakom en tvärslå (A) med tillhörande tänddon (transformator). Dioderna kläms fast i liknande montage (B) men saknar naturligtvis tänddon. Tänddonet (C) består av en transformator och två kondensatorer för störningsfiltrering. Mellan alla monteringsplatser löper isolerande slangar (D) med kylolja. Bakom halvledarnas monteringsplatser finns glättningsinduktanser (E) för att dämpa störningar. De böjda plåtbitarna är tilledarna som ska tåla 1500 ampere. De leder vidare in till induktanserna bakom.

Skåpet har plats för åtta pucktyristorer och -dioder, vilket kan översättas till fyra likriktarbryggor som alltså kan hantera en boggi med två motorer. Den andra boggin har ett andra skåp som sitter på baksidan av detta, riktat åt andra hållet.

Det gula fundamentet nedtill är bara en kärra och ingår inte i skåpet. Den röda oljetråget F finns nedtill för eventuella läckor. Det hela är ju oljekylt.

Monteringsplatsen för en tyristor i närbild. Du ser den 45-gradigt lutande tvärslån som trycker fast den övre kontakten mot tyristorn (B i den infällda bilden). Kylslangen kommer in upptill och går ut nedtill. Den infällda bilden visar tändtransformatorn A, från vars sekundär en röd och en vit teflonisolerad ledare går vidare till tyristorns bottenkontakt och styre, genom ett litet hål i porslinet. Primäranslutningen, upptill, försvinner ut kabelstegen till vänster.

Inne bakom halvledarnas monteringsplatser sitter mindre glättningsinduktanser isolerat monterade i fibermaterial. Spolarna består också av breda plåtband.

Anslutningarna görs på en tavla mellan strömriktarskåpen. Motorerna ansluts till de breda plattorna som sticker ut från de isolerande bruna tavlorna, medan allt kablaget går vidare till huvudtransformatorn, som monteras strax intill. Alla anslutningar görs ovanpå taket på transformatorn. Det är ganska många kablar. En del av dem ansluter motorerna till de stora glättningsinduktanserna som för kylningens skull och för att minska utläckande magnetfält, sitter monterade inuti huvudtransformatorn.

Tyristorerna och dioderna förslits givetvis inte utan kan återanvändas efter att de tittats över och rengjorts. Här ligger 32 nytvättade dioder och tyristorer på ett bord i väntan på montage.

Vad känner man när man håller en sådan tyristor i handen? Man håller i en betydande del av den svenska industrins säljframgångar i hela världen.

Pucktyristorerna YS 180 103 AB är ena tunga bamsingar. De väger omkring ett kilo styck och består mest av keramik och plåt. Komponenten tål 2000 volt och 2500 ampere toppvärde. Kiselchipen, som är en rund bricka, läggs in i ett keramiskt rör och kläms mellan två metalländar. Klämkraften är noga specificerad till mellan 40 och 50 kN. Spänner man för löst blir kontakten för dålig och därmed även kylningen. Klämmer man för hårt kan man spräcka chipen.

En av utvecklingsvägarna mellan loken Rc 1 till Rc 6 är att tyristorerna gjorts allt kraftigare. I loket Rc 1 tvingades man parallellkoppla fem puckar per tyristorfunktion för att de skulle tåla strömmen. Framåt loken Rc 2–3 kunde man reducera detta till fyra puckar per funktion och i och med Rc 6 hade halvledarna blivit så kraftiga att man kunde gå ned till en enda puck.

Kiselbrickan i en pucktyristor. Det spretiga mönstret är tyristorns styre (gate) som brer ut sig över chipen för att i möjligaste mån tända hela chipen på en gång innan strömrusningen som blir följden av en tändning på bara ett mindre område gör att detta bränns igenom och tyristorn förstörs. Märkströmmen gäller bara om hela chipen tänds med ett visst högsta di/dt.

När Rc-loket föddes var det vara ABB, General Electric och några få andra som kunde göra krafttyristorer i puckform, men idag finns de att köpa från lite var stans, England, Tyskland, Frankrike, Kina och Japan.

Motorns fältlindningar ska också ha ström, uppåt 260 ampere som mest. Det är inga direkt höga spänningar som kommer ur sekundärlindningen, bara 2×37,5 volt. Det är kanske därför man valt att använda en transformator med mittuttag. Det går åt dubbelt så mycket tråd, men bara halva antalet tyristorer och därmed halva framspänningsfallet i halvledarna mot en Graetz-brygga.

Fältströmmen fasstyrs på precis samma sätt som rotorströmmen, fast det här bara finns en uppsättning transformatorlindningar, så man kan bara få 0–37 volt. Man vänder motorns rotationsriktning genom att vända fältströmmen, därav de dubbla motriktade tyristorerna.

Saker på taket

Det går en massa ledare hit och dit på lokets tak och det står en del små lådor. Dessutom smäller det ibland. Vad är det som händer? För elschema, se avsnittet “Tyristorstyrning” ovan.

På taket sitter de flesta skyddskretsar som ska skydda huvudtransformatorn och allt därefter mot överspänningar och överströmmar. Strömavtagarna B ligger an mot kontaktledningen. De står på varsitt fundament som i sin tur står på fyra isolatorer. Strömavtagarna hålls uppe med tryckluft, äldre modeller med fjäderkraft. Från dessa går en solid ledare till skyddskomponenterna som vilar på stöd (C). Ledarna kommer till var sin anslutning på vridfrånskiljaren D där de kan kopplas in eller brytas bort vid eventuellt fel på en strömavtagare. Mellan vridfrånskiljarna syns huvudströmbrytaren. Överspänningar över 20 kilovolt kommer att kortslutas av ventilavledaren E som består av ett gnistgap. Spänningen förs ned genom loktaket med en genomföring (F) som också har en inbyggd strömtransformator för mätning av primärströmmen. Vid för hög primärström slår huvudströmbrytaren från.

Behöver man tuta använder man sig av någon av tyfonerna (A).

Just den här bilden föreställer taket på ett Rc 2-lok och därför saknas telefiltermotstånden som finns på senare modeller och ser ut som en fyrkantig låda mitt på taket. Dessutom är strömavtagarna av den gamla rombiska modellen. De nya, enbenta, som i bilden nedan, har bättre aerodynamik och skakar inte lika mycket i vinddraget.

Strömavtagaren trycks mot kontaktledningen med en tryckluftscylinder med reglerat lufttryck som bestämmer upptrycket mot kontaktledningen. Äldre modeller (rombform) hålls uppe med fjäderkraft. Luftcylindern används för att övervinna kraften från en fjäder som “drar ned” strömavtagaren.. Utan tryckluft måste man lyfta upp den, och den är tung. Strömavtagare i rombform är numera nästan avskaffade, till förmån för enarmade modeller.

Kontaktledningen vilar mot en slitbana av grafit (A) ovanpå strömavtagaren. Det är meningen att slitbanan ska nötas ned och inte kontaktledningen. Strömavtagaren hålls uppe med pneumatikcylindern B. Strömavtagarens rörliga del förbinds med chassit med kopparflätan C. Hela strömavtagaren står på fyra isolatorer på lokets tak.

En löskomponent från tågtaket som vi sprang på, en huvudbrytare. Den verkar dock inte vara avsedd för Rc 6. Observera att det är två likadana komponenter, men den längst bak syns nästan inte.

Huvudtransformatorn

Transformator T1 är en best på 9,9 ton med lindningar i aluminium och oljekylning (1,6 ton olja). Total effekt är 5,636 MVA med full tågvärme inkopplad.

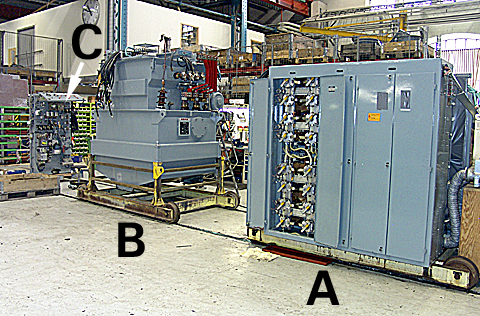

Här står tre av de viktigaste lokmöblerna bredvid varandra. A är strömriktarskåpet. Bakom detta står B som är huvudtransformatorn, och längst bak står pneumatikpanelen C.

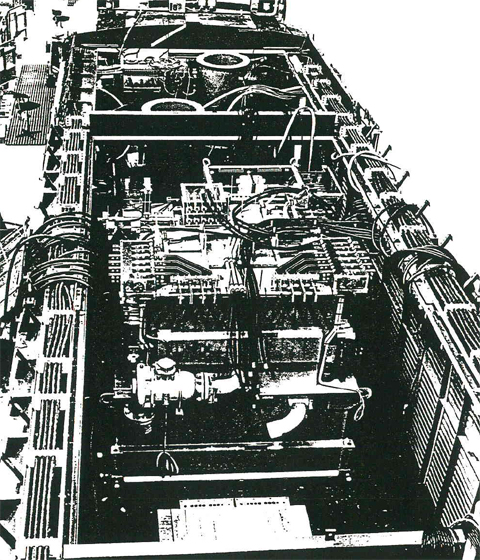

Monterad i ett lok med taket avtaget ser transformatorn ut så här. Det är ingen vidare bild men i mitten står transformatorn och du ser att alla kopplingar görs ovanpå. Strömriktarskåpet är ännu inte inlyft, men ska stå närmast oss. Allt kablage dras i rännor längs takkanterna. De två runda rören som sticker upp längst fram är intagen till kylfläktarna i motorstativen för den ena boggin (motormodulen).

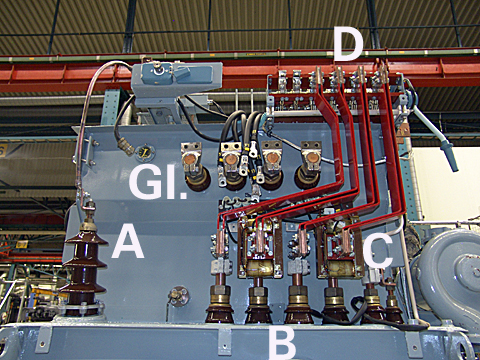

Transformatorn ser ut så här från ena änden. Högspänningen kommer in uppifrån taket till isolatorn A och går in i transformatorn. Två av de fyra sekundärlindningarna på 487 volt (obelastat) till rotorlindningarna kommer ut genom isolatorer vid B. Strömmen kan brytas med frånskiljare (modulfrånskiljarna) C och ledningarna går vidare upp på transformatorns tak till kopplingsplintarna D. I transformatorhöljet finns också fyra glättningsreaktorer inbyggda (Gl.) för det var ett bra ställe att ha dem, med tanke på kylningen.

Transformatorns långsida. Det är anslutningar på båda kortsidorna. Transformatorn står för tillfället i en vagga som används vid underhållsarbete. I bakgrunden skymtar man lokverkstadens vackert välvda romanska fönster. Verkstaden är byggd år 1900, vid en tid då allt inte bara skulle vara funktionellt, utan även vackert.

Hjälpkraft

Utöver detta finns ett hjälpkraftsystem (H på mek-ritningen) som med hjälp av tyristorer switchar om sekundärspänningen 750 volt 16 Hz från huvudtransformatorn till 380 volt 50 Hz trefas, vilken används för drivning av alla kylfläktar, kyloljepumpar, huvudkompressorn och hytternas ventilationsanläggningar. Omformaren är på hela 131 kilowatt.

På samma 750-volts-sekundär sitter ytterligare en nedtransformator (hjälptransformator) som skapar 220 volt 16 Hz för lokvärmeelementen och 100 volt 16 Hz för laddning av lokets 40 NiFe-batterier seriekopplade till en utspänning på 48 volt. De driver i sin tur belysning, manöversystem och hjälpkompressorn som används för att höja strömavtagarna.

Vad är det som vrålar så?

När Rc-loket ska till att ge sig iväg från en station vrålar det våldsamt från maskinrummet. Det är inte traktionsmotorerna, som då står stilla och i övrigt inte låter något särskilt. Det är istället traktionsmotorernas fyra kylfläktar (S1 – S4) och kylningen till strömriktarnas hydraulolja (Y1) som går upp på fullvarv.

Styr och regler

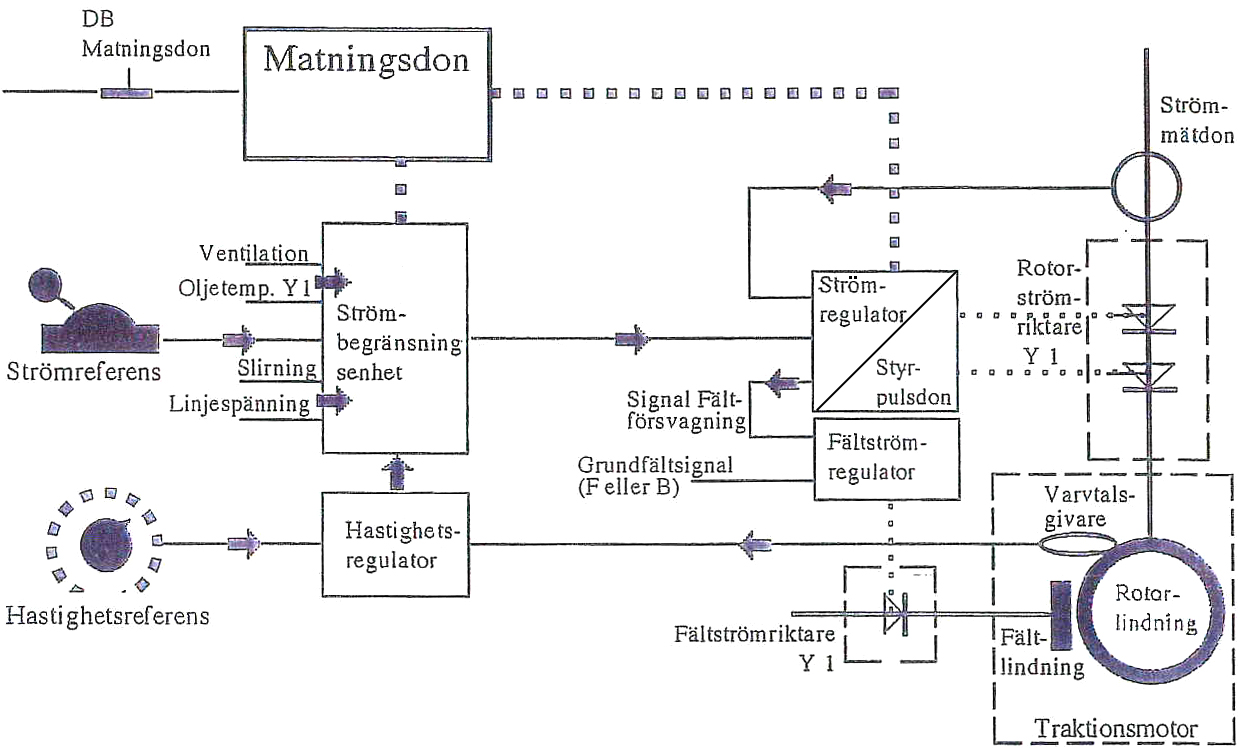

Reglersystemet sköter hastighetsreglering, slirreglering, motorströmreglering, strömmatningsdon som ger andra enheter drivspänning och styrpulsdonen som tänder tyristorerna.

Reglersystemet styr en mängd olika funktioner, men den viktigaste är utan tvekan hastigheten.

Börvärdena för ström och hastighet ges av strömreferensen (pådraget) och hastighetsreferensen (cruise control) vid förarplatsen. För att inte referensändringarna skall bli ryckiga och därmed okomfortabla, är referenssignalerna hårt filtrerade innan de når hastighetsregulatorn. Hastighetens ärvärde ges av sensorer som är placerade vid varje traktionsmotor. Varvtalssvaret omvandlas och maxvärdet av alla fyra motorernas varvtal går in till hastighetsregulatorn.

Signalen ut från hastighetsregulatorn representerar den kraft som behövs för att upprätthålla inställd hastighet begränsad av lokförarens strömpådrag. För att multipelkopplade lok skall dela lasten lika överförs hastighetsregulatorns utsignal av en överföringslänk till alla multipelkopplade lok.

Loket har två av varandra oberoende strömregleringar. Varje modul (boggi) består av två motorer, motor Ml och M2 i ena modulen och M3 och M4 i den andra. De båda strömreglerenheterna är inbördes helt lika.

Strömreferensens (pådragets) signal kommer till lokets strömbegränsningsenhet. I varje enskilt lok begränsas strömreferensen i strömbegränsningsenheten med avseende på linjespänning, hastighet, ventilationstillstånd, strömriktarens oljetemperatur och slirning. Linjespänningsberoendet har till uppgift att skydda kontaktledningsnätet mot överbelastning. Vid linjespänning över 12 kV kan full rotorström erhållas. Från 12 kV till 10 kV reduceras rotorströmmen automatiskt ned mot noll. Vid 10 kV kan ingen rotorström erhållas.

Den så erhållna strömreferensen jämförs i strömregulatorn med det största värdet av modulens två rotorströmmar som erhålls från strömmätdon (strömtransformatorer).

Strömregulatorn har två utgångar, en för rotorströmriktarens styrning och en för fältförsvagning. Rotorströmriktaren styrs via en fördelningsenhet som först styr ut brygga 1, och när den är fullt utstyrd, styr ut brygga 2 (bryggväxling, ca 40-50 km/t). När brygga 2 är fullt utstyrd (ca 80-90 km/t) börjar strömregulatorns fältförsvagning genom att minska referensen till de båda fältregulatorerna.

Från start får fältregulatorerna en körriktningsberoende signal som ger ett grundfält vid full ventilation på 260 ampere (Rc 6) och vid 1/2-ventilation 235 ampere. Denna signal påverkas därefter bland annat av fältförsvagningssignalen enligt ovan.

Rc-loket är utrustat med ventilationsautomatik. Denna är baserad på en temperatursimulering vad gäller traktionsmotorerna och en mätning av oljetemperaturen i strömriktaren. Skulle av någon anledning full ventilation inte erhållas när det begärs, begränsas motorströmmen till cirka hälften. Likaså begränsas rotorströmmen successivt om strömriktaroljans temperatur når onormala värden.

Hur mäts slirning och hur ser man till att alltid ligga i ingrepp?

Hela hemligheten med Rc-lokets framgångar är att det inte slirar vid belastningar där andra lok med motsvarande tjänstevikt slirar. Ett loks framgång beror nästan helt på hur tunga laster det kan dra utan att slira. Bättre grepp får man genom att använda flera hjul, men det finns en gräns för hur många hjul man kan ta till innan kalaset blir för dyrt. Man kan försäkra sig mot slirning på ett enskilt hjul genom att montera koppelstänger, grova balkar på hjulens utsida, som kopplar samman hjulen och förhindrar att ett hjul sticker iväg. Men det är långt ifrån optimalt och koppelstängerna kräver mycket underhåll.

Rc-loket är utrustat med ett slirskydd som innehåller dels ett sk. derivataskydd (varvtalsförändring per tidsenhet), samt dels ett varvtalsskillnadsskydd. Ingreppen sker modulvis och fungerar samtidigt som fastbromsningsskydd. Derivataskyddet arbetar inom modulen med att övervaka varvtalsförändringar och om förändringen blir för snabb griper skyddet in.

Varvtalsskillnadsskyddet jämför varvtalet mellan de enskilda motorerna med det lägsta varvtalet från alla fyra motorerna och om denna skillnad blir för stor griper skyddet in. Vid ingrepp styrs modulen eller modulerna tillfälligt ned och en signallampa blinkar i minst 5 sekunder på förarpanelen.

Men kunde tycka att det skulle vara effektivare att styra ned varje motor för sig, men det skulle öka mängden reglerelektronik betydligt. Kom ihåg att vi talar om 1960-talets elektronik. Den mesta regleringen sker på modulnivå. Mikrodatorn var ännu inte uppfunnen och maskinrummet är helt befriat från PC, operativsystem och drivrutiner. Det betyder också att elektroniken “bootar” på noll sekunder. (Nja, bortsett från ATC:n som måste vara avstängd i tio sekunder för att man ska vara säker på korrekt återstart.)

Som med alla andra lok har även Rc-loket en sandningsapparat så föraren kan sanda spåret om det skulle bli för halt. Det kan hjälpa att bromsa lite också, eftersom loket förutom skivbromsarna också har sk blockbromsar i form av klossar som lägger sig mot hjulbanorna och helt enkelt river dem rena.

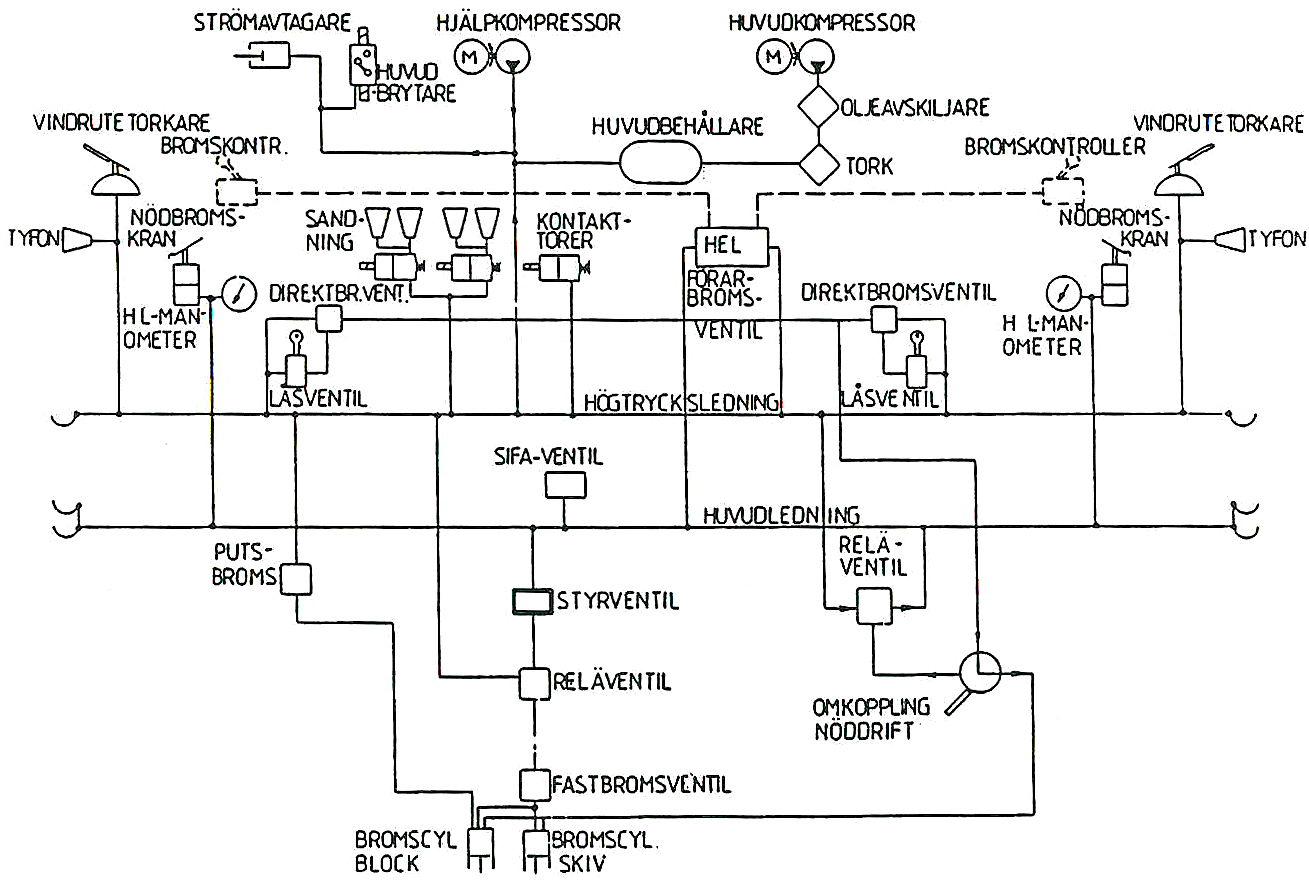

Det pneumatiska systemet

Principen för bromssystemet

Bromssystemets huvudprincip är att bromsledningen är dubbelverkande. Den används både för att fylla på alla förrådstankar (huvudbehållare) i tågets alla vagnar, och som manöverledning för att ansätta bromsarna. Förrådstankarna som mellanlagrar högtrycket på 1000 kPa är normalt alltid helt fyllda med luft från huvudkompressorn. Bromsarna i lok och vagnar ansätts med hjälp av trycket i förrådstankarna, när trycket i bromsledningen sänks.

Bromsarna är släppta så länge det finns tryck i huvudledningen. När trycket sjunker, griper bromsarna in, i proportion till trycket. Tömmer man huvudledningen med nödbromskranen, nödbromsar tåget. Bromsarna i loket får sitt arbetstryck från högtrycksledningen, som backas upp av den 800 liter stora huvudbehållaren samt 2 stycken förrådsbehållare som används vid bromsning med huvudledningen.

Bromsning går i detalj till så att föraren aktiverar bromskontrollen som antingen kan tömma huvudledningen, eller fylla på den igen från högtrycksledningen, genom ventilen HEL. Bromsens styrventil känner av trycket i huvudledningen och släpper på lämpligt mycket luft till lokets bromscylinder från högtrycksledningen via reläventilen. Bortsett från förarens order kan ATC-systemet också tömma systemet via SIFA-ventilen.

Loket har även en sk. direktbroms som verkar på samma bromscylindrar som vid bromsning med huvudledningen. Direktbromsen har kortare tillsättnings- och lossningstid och används vid bromsning av loket i låg fart (växling).

De båda tryckluftsledningarna ansluts till resten av tåget via varsin luftslang (röd och gul på lokets front), vars bromsar alltså fungerar på samma sätt.

Har tåget stått parkerat länge utan kraftförsörjning kan trycket i förrådstankarna ha läckt ut. Då släpper bromsarna. Skulle allt lufttryck vara borta kan loket alltså rulla, varför det finns en mekanisk, fjäderbelastad parkeringsbroms. (Om du minns tågolyckan i Oslo 24 mars 2010 så berodde den på att ett par vagnar hade kommit lös uppe på en backe. Eftersom de saknade lufttryck kunde de rulla. De var inte mekaniskt bromsade utan accelererade nedför backen och hamnade i Oslofjorden med en fart på 100 km/t.)

I en absolut nödsituation kan föraren öppna en nödbromskran i förarhytten. Då töms huvudledningen och bromsarna slår till, oavsett vad resten av styrtekniken säger.

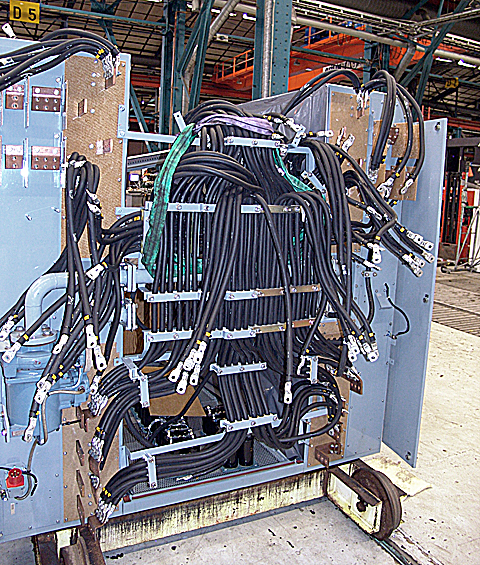

Pneumatikkomponenter

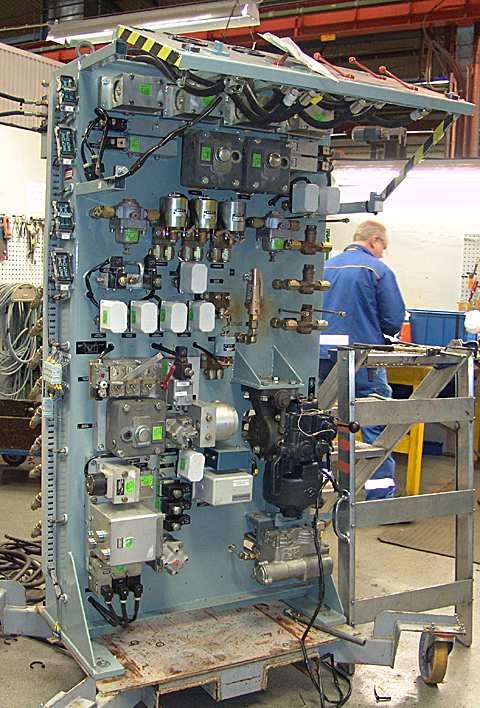

Pneumatikstativet (tryckluftsstativet) innehåller de allra flesta reglerkomponenterna för lokets pneumatiska funktioner. På bilden står det uppställt på en särskild servicevagn. Den svarta klumpen nere till höger är styrventilen till lokets bromsar vid bromsning med tågbromsen. Mitt i bilden syns tryckvakter (vita) och därunder ventiler för direktbroms samt styrning av huvudledningen (HEL-bromsen).

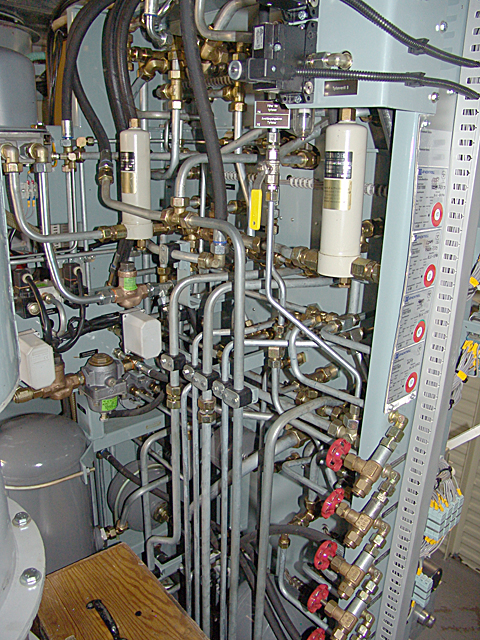

Pneumatikstativets baksida ser betydligt mera spännande ut. De cylinderformade gråa burkarna är luftfilter för strömavtagarna, huvudströmbrytaren samt tryckluftsmanövrerade kontaktorer. Den runda gråa behållaren uppe till vänster är en lufttork för tryckluften från hjälpkompressorn. Till vänster mitt i bilden syns magnetventilen (med två svarta elkablar nedåt) för parkeringsbromsen och strax därunder två tryckvakter (vita) för parkeringsbroms och hjälpkompressorn. Den stora gråa behållaren längst ned till vänster ger styrluft till lokets styrventil vid bromsning med huvudledningen (tågbroms). Till höger om den syns en utjämningsbehållare för samma styrluft. De röda rattarna längst till höger är avstängningskranar för provuttag. Trälådan på golvet innehåller verktyg samt förnödenheter (bananer) för provkörningen.

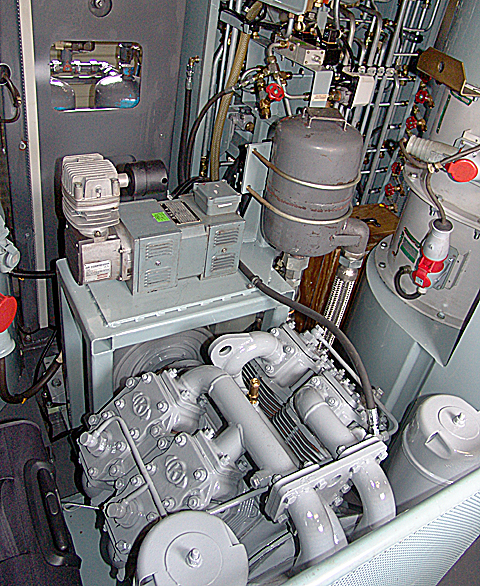

Kompressorn förser loket med arbetstryck och bromsarna i hela tåget med bromstryck. Det rör sig egentligen om två kompressorer, en huvudkompressor, den stora, som drivs med 380 volt trefas och ger 1000 kPa, och den lilla hjälpkompressorn ovanpå som används innan det finns kraft (för att strömavtagarna är nere, till exempel) och den stora kompressorn kan köras. Hjälpkompressorn drivs med 48 volt batterikraft, ger ett tryck på 600 kPa och kan bland annat höja strömavtagaren och driva huvudbrytare och parkeringsbroms. I bakgrunden skymtar baksidan av pneumatikstativet.

En titt i maskinrummet

Det går två ganska smala korridorer på utsidan om möblerna i maskinrummet. Här bullrar och dundrar det en del från tryckluft och fläktar. (När man stänger dörren till förarhytten blir ljudnivån i hytten dock ganska behaglig.) Här finns miljoner kranar och spakar att pilla på, vilket man helst ska låta bli.

Jag står med ryggen mot A-änden och går mot B-änden. Närmast till vänster ser du kopplingsskåpet till motorfläkten S2. På detta följer ett verktygsskåp (stängt) och logikskåpet (Y2) som här till strömriktaren U1 som följer därpå (stängd). Sen blir det knepigt att se, men därefter följer ett galler (högspänningsskydd vänster) som hindrar oss att pilla på huvudtransformatorn. Längst bort i bild ser du dörren till förarplats B. Allt kablage ligger i rännor i taket (utöver det som hänger och slänger under denna provkörning). Efter brandsläckaren kommer utgångsdörren på lokets yttersida.

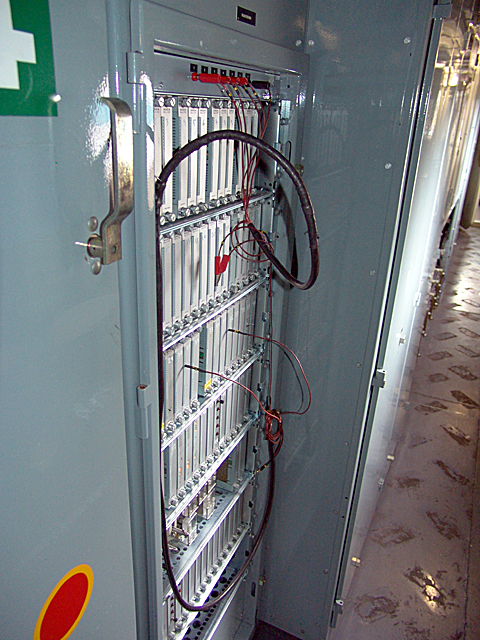

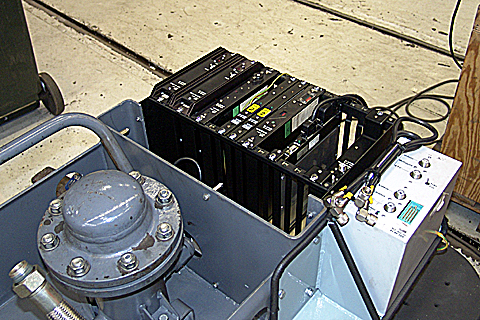

Manöverskåpet (logikskåp Y2 till strömriktare U1) innehåller all logik för motorstyrningen. Elektroniken är utförd som ett antal fyrkantiga kretskort som sätts in i spår i kortrackar och gör kontakt mot en sorts förbindelsebuss i bakplanet. Alla kort kan skruvas fast. På denna bild är ett antal testledare anslutna för extern mätning av motorparametrar.

Skåpet S7 innehåller automatsäkringar, motorskydd och dvärgbrytare som skyddar alla fläktmotorer, pumpmotorer och andra motorer i hjälpmaskinsystemet, utom klimatanläggningarna för förarhytterna.

Pneumatikstativet LS1 är den logikdel som utför alla pneumatiska logiska funktioner i loket.

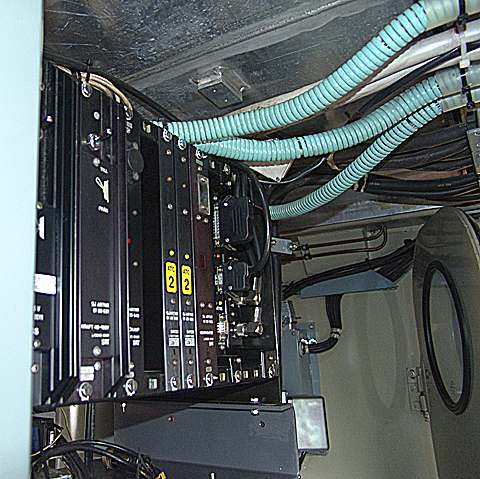

Här sitter ATC-datorn monterad ovanpå tryckluftstorken. Den är för övrigt den enda dator som tar del av lokets styrning. Allt annat är hårdvirat, bortsett från en mikrodatorbestyckad display (FIS, felindikeringssystem) ovanför föraren som visar olika feltillstånd i lokets olika system och används vid felsökning. Siffran 2 på de gula lapparna betyder att det är programversion 2, alltså ATC 2, och som du ser är det två processorkort. De arbetar oberoende av varandra och kontrollerar varandras beslut.

Ett besök på verkstaden

Majoriteten av bilderna till det här reportaget togs på Euromaints lokverkstad i Örebro, som är huvudverkstad för renoveringar och revideringar av Rc-loken. Har ligger boggier, motorer och strömavtagare i högar överallt, och så även ATC-antenner, eftersom de får ta ganska hårda smällar av stenskott under loken och glasfiberhöljena spricker. Längs hela verkstadens tak löper en mycket stor travers som kan lyfta ett helt lok. De gör man när man lyfter loket av sina boggier för att kunna renovera motorerna.

En revidering är ett totalt demontage av ett lok. Då börjar man som sagt med att lyfta av vagnskorgen och rulla iväg boggierna till särskilda smörjgropar. Där lyfts motorerna ur och växellådorna öppnas och undersöks. Taket på vagnskorgen lyfts av och varenda skruv och mutter skruvas loss inuti och vagnen töms fullständigt på innehåll. Man undersöker vad som är trasigt och vad som är helt. Tvättar det som är helt och reparerar det som kan återanvändas. Utslitna detaljer ersätts med nya. Vagnskorgen målas om med de färger som gäller för tillfället.

När allt skruvats tillbaka är loket i skick som nytt och måste därför genomgå en omfattande utprovning samt provkörning för att man se att man inte korsat några trådar eller satt in en tyristor bakfram, och att bromsarna har avsedd bromseffekt.

Inte mycket skiljer detta förfarande från hur till exempel SAS Technical Services helrenoverar flygplan på verkstaden på Arlanda (Se Nätverk & Kommunikation 2003/14). Bitar som kan repareras kallas “reparerbara” av Euromaint, medan Technical Services kallar dem “rotables” men reservdelslagren är ungefär lika stora.

Alla trafikbolagens Rc-lok hamnar här förr eller senare, när det är dags för större underhåll. Här det Green Cargos Rc 1259 som blivit åtgärdat.

Och vad hittar vi här då? En ATC-dator som ligger och väntar på montage. Den sitter kvar ovanpå torkapparaten för tryckluften.

Strömmigheter

Är det 15 eller 16 kilovolt?

Litteraturen ger olika uppgifter om vilken högspänning svenska järnvägar håller och faktum är att den varierar. Från början var det klart utsagt att järnvägen i Sverige skulle hålla 15.000 volt och 16 2/3 hertz och det är också den spänning Rc-loket är konstruerat för, men på de flesta sträckningar har man idag skruvat upp spänningen till 16 kilovolt eftersom det ger mera dragkraft. I stockholmsområdet är spänningen under rusningstid ofta uppe i 17 kilovolt för att ge extra skjuts åt trafiken.

Ett Rc-lok har drivkraft ned till cirka 12 kV, men under den spänningen börjar hjälpkraftsystemen att fallera, helt enkelt för att hjälpkraften i loket tas från en sekundärlindning på 750 volt på huvudtransformatorn och inspänningen till växelriktaren som gör trefas 380 volt blir för låg. När man tappar hjälpkraften övergår loket till batteridrift som försörjer de viktigaste instrumenten, telefonen och strålkastarna, men naturligtvis inte kompressorer och framdrift. Är spänningen under 10 kV ser styrelektroniken till att det inte går att köra, genom att stänga av rotorströmmen helt. Belysningen i loket, i form av glödlampor och lysrörsarmaturer, drivs för övrigt på 48-60 volt likström.

Uppe på taket sitter ett överspänningsskydd i form av ett gnistgap, som slår över vid 20 kilovolt (eller maximalt 55 kV). Så hög spänning skapas aldrig av omformarstationerna, men kan uppstå om till exempel blixten skulle ta i kontaktledningen.

Det ger oss ett arbetsområde för Rc-loket på mellan ungefär 12 till 19 kilovolt. Loket ger 3,6 megawatt kontinuerlig effekt, vilket kan översättas till 225 ampere vid 16 kV, men det hela är väldigt dynamiskt. När man väl fått upp farten kan man rulla flera kilometer på noll ampere.

Varför blev det 16 2/3 hertz??

Man kan ju fråga sig varför man valde att mata den svenska järnvägen med växelström över huvud taget, när likströmsmotorn är så lätt att styra, till exempel med olika poltal och olika lindningar och håller så hög verkningsgrad?

Det är Nicola Teslas argument som fortfarande gäller. Att distribuera växelspänning, där fram- och återströmmarna kan cancellera varandra, ungefär som i en partvinnad ledning, ger betydligt högre effektivitet än likspänning tack vare längre impedans för strömmen. Den andra fördelen är givetvis att spänningen går att transformera upp för transport över långa sträckor. Dessutom hade det varit väldigt svårt att suga upp returströmmen ur skenorna om man inte kunnat använda en sugtransformator (se nedan).

Men på 30- och 40-talen då Sverige elektrifierades, var vi allmänt dåliga på att bygga växelströmsmotorer. I ellokens begynnelse använde man därför allströmsmotorer, alltså en borstmatad motor med rotorn och fältlindningen kopplade i serie. Då gällde det att välja en frekvens som var så låg att en allströmsmotor kunde acceptera den, som ändå var möjlig att transformera, och 16 2/3 hertz fick bli en kompromiss. Utan transformator i loket hade det dessutom varit komplicerat att reglera varvtalet, eftersom det är enkelt att bara använda mittuttag på sekundärlindningen.

Idag spelar detta ingen som helst roll då vi kan switcha och växelrikta spänning upp och ned i frekvens hur som helst och med hög verkningsgrad. Därför har också trefas asynkronmotorer tagit över, eftersom de är betydligt mindre underhållskrävande än likströms-dito.

Icke förty finns det många likströmsmatade banor idag, till exempel Stockholms tunnelbana som går på 700 volt likspänning. Men idag finns ju IGBT-halvledare (Se artikeln “Frekvensomriktaren – industrins lyckopiller”).

Om ledningar längs spåret

Utöver kontaktledningen går det två ledningar till längs spåret, åtminstone två som syns.

Kontaktledningen hänger i isolatorer mitt över spåret, men är upphängd så att den svänger fram och tillbaka ±400 millimeter runt centrumlinjen. Då kommer den att glida från sida till sida på grafitelektroden på strömavtagaren för att förslita denna så jämnt som möjligt, kontra om den bara hade åkt fram på ett enda ställe och ganska snart gnagt ett hål mitt på strömavtagaren. Avtagaren är dryga metern bred ovanpå. Det finns marginal i kanterna så kontaktledningen inte riskerar att åka av.

Till vänster om kontaktledningen går en ledning med trefas 10 eller 20 kV som för drivspänning till all utrustning längs banan, som signalskåp, banvaktsstugor och liknande.

Under denna hänger den delade returledningen som för tillbaka traktionsströmmen till omformarstationen. Returströmmen kan inte gå tillbaka genom rälsen eftersom den då skulle förloras ut i jorden som vagabonderande ström, vilket skulle öka resistansen i returkretsen och mängden störningar i signalledningarna längs spåret. Istället “sugs” den upp ur rälsen med jämna mellanrum av sk sugtransformatorer och skickas tillbaka på en särskild returledning. Rälsen är dessutom av järn och håller betydligt högre resistans och induktans än återledaren som är av koppar.

Rälsen fungerar också som ledare för spårledningen. Som en del av säkerhetssystemet lägger man 6 volt likspänning mellan de båda rälerna och känner av om det faktiskt är 6 volt, eller noll volt, som blir fallet om ett tåg kortsluter mellan rälerna. Detta avkänns och tas som intäkt för att ett tåg befinner sig på detta spårsegment, även kallat blocksträcka, vilket i så fall tänder röda signaler vid blocksträckans ändar.

Längs banvallen går signalledarna mellan signalskåpen och ljussignalerna, för det mesta 24 volt, men det kan också vara 110 volt växelström om det rör sig om längre sträckor. I det senare fallet transformeras spänningen då ned i själva signalen till 24 volts lampspänning. Dessutom går banverkets kommunikationsfibrer i kulvertar längs banvallen, där både data för signalsystemet, såväl som andra kunders data transporteras.

Från varje signal går det dessutom en ledning vidare till ATC-baliserna, de gula radiotranspondrar som överför signalernas, och andra, värden till loket. På bilden ovan ser de ut som klumpar mitt på spåret.

Det nöjsamma

Loket vi ska åka med, med inventarienummer 1390, är nymålat i SJs nya färg, svart högglansig pianolack, med läckert röda snöplogar, accentuerat med gult på säkerhetsdetaljerna. Notera de röda och gula tryckluftsuttagen framtill.

Det gliiiiider fram!

Att köra Rc-lok måste vara en av de nöjsammaste arbetsuppgifterna som undertecknad upplevt. Med dryga 4900 hästar under huven, ett otroligt väggrepp och en nästan ljudlös motor är det bara att slå sig ned i förarstolen, skruva på lite trevlig musik på lokradion och stampa gasen i botten! Accelerationen hos ett ensamt Rc-lok är förvånande. Jo, man kastas faktiskt bakåt i stolen.

Om bara banläget är tillfredsställande (banan är rak och utan krumbukter), som den är på de stora banorna i större delen av Sverige, är körningen helt skakningsfri och vyn framåt kan stundtals ta andan ur en. Man frestas att köra extra långsamt över högbroar eftersom utsikten är så fantastisk. Dessutom är det mindre besvärande än flygning eftersom någon annan redan gjort färdplanen, kontrollerat att den är rimlig, “tajmat den in i minsta detalj” och sett till att spåret kommer att vara fritt hela vägen.

ATC-systemet ser till att inget farligt egentligen kan hända, bortsett från att ett eller annat av naturens djur av och till blir väldigt platt vid närmare kontakt med ett lok. Banverket har ett eget telefonsystem kallat GSM-R som fungerar mycket bra och alltid ger kontakt med trafikledningen. GSM-R får beröm av lokförarna.

Körningen på rak räls är inte mycket att orda om. Finner föraren det befogat kan han luta sig bakåt i förarstolen och bara beundra utsikten så kör loket sig själv, men vid avancerade manövrer är det ganska mycket frikoppla rotorströmmen, koppla in automatisk ventilering, slå fram-backomkopplaren till noll och sedan till fram, kontrollera motorströmmen, finns det högspänning, ATC i läge växling, etc. Man märker att Rc är från en tid före mikrodatorerna när människan fick ta alla beslut och göra alla grundinställningar för att få mesta möjliga ur motorerna. Det är inte som flygplanet Gripen där piloten bara har en spak för motorkraften och så gör motorstyrningen resten, oavsett lufttryck, temperatur, höjd, anfallsvinkel och så vidare. Gripenpiloten kan i princip ge ordern “kör nu” så gör elektroniken det.

En god lokförare har koll på varenda meter av färdvägen och vet vad som händer runt nästa krök. Vi fick höra kommentarer som “Här framme finns det buskage, där kan det vara farligt”, eller “Ser du, här gick den gamla banvallen”, eller “Här är det en dödsträcka utan högspänning, här ska man undvika att stanna”, eller “Längre fram gå två spår ihop och där vet man aldrig om man får rött eller grönt”.

Rullmotståndet är väldigt lågt, ja det finns nästan inte. Har man väl kommit upp i 120 kilometer i timmen kan det ta flera minuter, och därmed flera kilometer, att komma ned till 118 km/t med noll pådrag. Ett X2-tåg som kommer med god fart vid Älvsjö station och har fri väg kan rulla ända fram till Stockholms Central utan att förbruka någon elenergi alls.

Provkörning och mätningar

Dagen på verkstaden avslutas med att en av författarens våtaste drömmar går i uppfyllelse: att få vara med i förarhytten på ett lok på provtur på sträckan Örebro – Hallsberg – Stockholm. Alla reglage ska pekas och pillras på, lokförarsmörgåsar avätas, rälsfett provsmakas och mätinstrument beskådas, medan loket mjukt rusar fram på de blanka, raka skenorna.

De mest framträdande detaljerna är tryckluftsledningarna (röda och gula slangar) som för över hög- och bromstrycket till nästa vagn. De finns i dubbla uppsättningar för vänster- och högerinkoppling. Under dessa ser du tågvärmeuttaget, det gula fyrkantiga med hängande handtag, som för värmespänningen vidare till vagnarna. Mellan strålkastarna längst upp, som lyser vitt när loket går åt det här hållet, sitter den röda backlampan som är uppbyggd med lysdioder, minsann.

– Välkommen ombord, hälsar mätteknikerna. Nu ska det bli åka av. Det nyrenoverade loket ska provas i alla upptänkliga driftsfall, acceleration, bromsning, växling mellan första och andra likriktarbryggan och så vidare. Undertecknad slår sig ned i lokbiträdets stol.

Dvärgsignalen på bangården vid Euromaints verkstad i Örebro visar “rörelse tillåten” och lokföraren sitter och varvar motorn. Nej, det gör han inte. Vi var fullt upptagna med att hålla koll på alla mätdata som flöt in hela tiden.

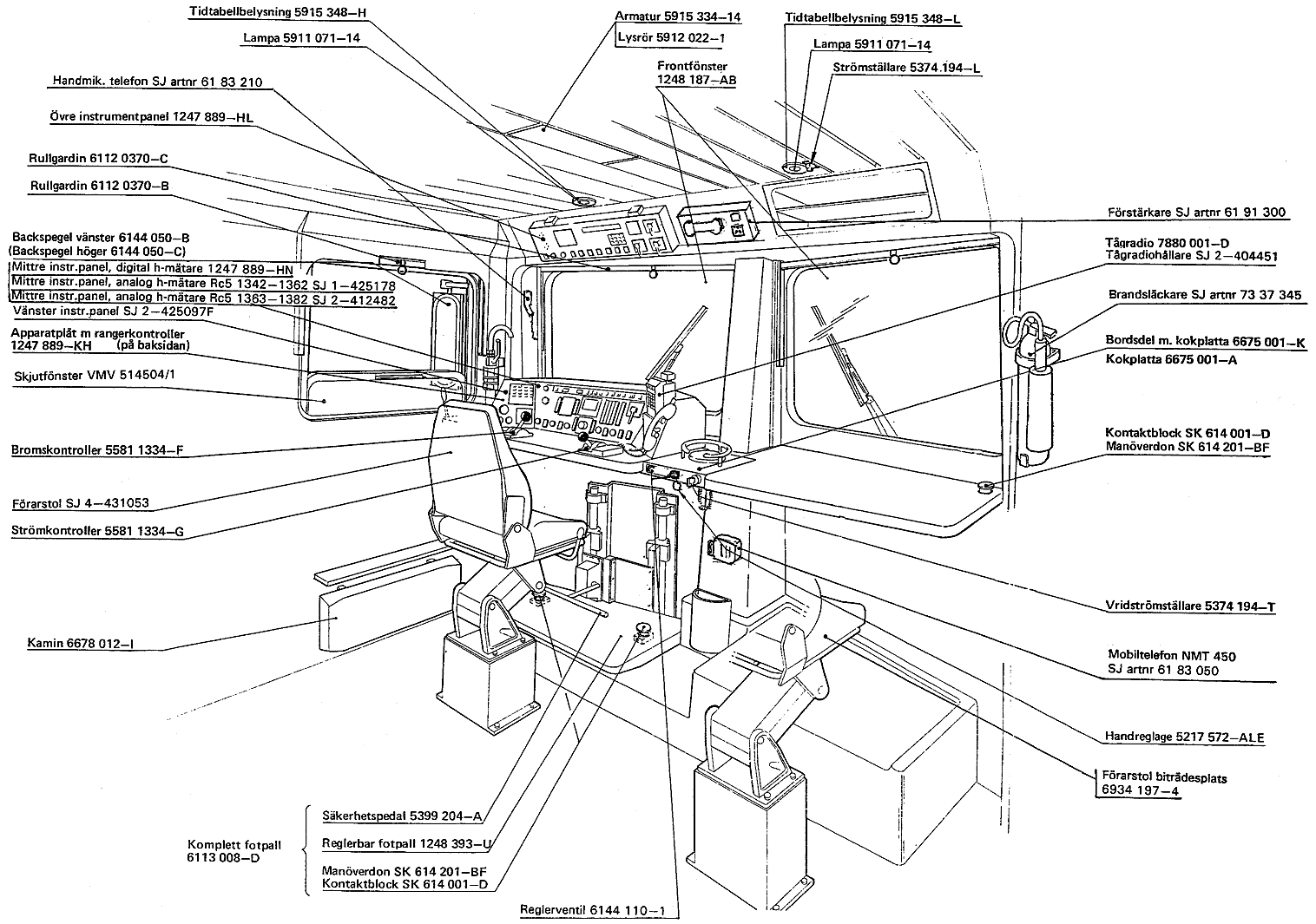

Sen tittar man på ritningen för att förstå vad allting är till för. Här får du bara huvuddetaljerna. Lokföraren har sin stol till vänster, och lokbiträdet (om sådant finns, eller en medföljande besökare) sitter till höger. Mitt framför sig har föraren instrumentpanelen som ger grundläggande information om driften, motorströmmar, spänningar etc, och inte minst hastigheten. Högerhanden vilar på “gasen” (strömkontrollen eller pådraget) medan vänsterhanden vilar på bromskontrollen. En fot ska alltid hållas på säkerhetspedalen (mera nedan). Till höger om denna sitter en annan fotpedal (Manöverdon SK 614 201-BF) som är sandningskontakten, med vilken man kan sanda rälsen framför de främsta hjulen.

Höjer vi blicken lite, sitter från vänster den absoluta dunderbromsen i form av en nödbromsventil (se avsnittet “Pneumatiksystem”) som kan tömma hela tryckluftssystemet. Över instrumentpanelen finns den avlånga ATC-panelen och till höger tågradion. Den viktigaste utrustningen i taket är den övre instrumentpanelen i Felindikeringssystemet (FIS).

Alla telefoner på denna ritning har ersatts av loktelefonen GSM-R.

Vår förare, Ronnie Korsback, är en gammal lokförar-räv som kan Rc-loket som sin egen handflata och turen Örebro – Hallsberg – Stockholm kunde han förmodligen köra med ögonen förbundna. Han vet var varenda buske står utmed banan och kan namnet på varenda säkring och korskopplingskabel. Det är ett misstag att tro att det skulle vara mindre att hålla reda på i lokomotiv än i ett flygplan. Båda lyder under en uppsjö stränga trafikregler, för båda måste man upprätta färdplan före färd, och båda övervakas som hökar av trafikledningen.

Ronnie griper allt som oftast loktelefonen och pratar med trafikledningen i Stockholm.

– Hej, det är Ronnie Korsback, förare på tåg 1390 med avgångstid 11.23 från Örebro Central mot Stockholm. Skulle jag kunna få gå vänsterspår vid Slurkinge för att undvika växel 1923 och kunna hålla full fart?

“Påfyllning rälsfett” är ett gammalt lokförarskämt. En sådan lapp sitter på ganska många kaffepannor i svenska lok. En kokplatta tillhör standardutrustningen. Något ska väl föraren ha att koka sitt kaffe på när han kör långa turer och ström är det ingen direkt brist på. Runt omkring kokplattan ligger på denna testtur ett antal digitalvoltmetrar, ritningar och några pucktyristorer.

Dödmansgreppet, det var förr det. Numera har man en avlång säkerhetspedal som ska hållas i ett mellanläge under körning. Då och då piper systemet och då måste man byta läge. Skulle man glömma byta läge, till exempel för att man fallit omkull med hjärtinfarkt, nödbromsas tåget automatiskt.

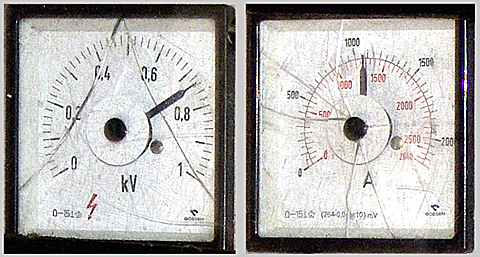

Under provkörning var ett antal volt- och amperemätare direktkopplade till strömshuntarna.. Här visar jag två av dem. I detta fall får motorerna ungefär 740 volt och knappt 1300 ampere. Det är nästan fullt pådrag.

Olika signaler från styrutrustningen kan kopplas ut till en uttagspanel i förarhytten. Det är för att det är bekvämare att sitta där och mäta, än hopklämd i den smala korridoren i maskinrummet. Dessutom finns 230 volt till mätutrustningen. Överst sitter en rad bananurtag där man kan bygla olika signaler i styrsystemet.

Under en utprovning av ett lok tas flera termobilder av alla tyristorer i strömriktaren för att man ska se att belastningen är jämn och att anliggningen mot kylelementen är korrekt. Först den optiska bilden med kommentarer.

I termobilder gäller det att se upp med reflekterande delar, som blank plåt, som inte visar den sanna temperaturen. A är en tilledare i form av ett plåtband som reflekterar omgivningstemperaturen. B är ett motstånd i guleloxerad aluminiumkapsel med kylflänsar, avsett att stråla värme. Det ser ut som ett 10-wattsmotstånd från firma Vishay Dale. C är den keramiska tyristorkroppen som strålar IR nästan som en svart kropp. D är en blank förskruvningsmutter i mässing som reflekterar. E är själva kylslangen som är av plast och strålar IR korrekt. F är den tvärslå som spänner fast tyristorpaketet. Den är blank, men den påsatta tejpbiten G visar korrekt temperatur.

Se för övrigt närbilden på skåp Y1 i avsnittet “Tyristorstyrning”.

Så här ser tyristorbryggorna ut i infrarött när loket drar tung last. Temperaturen på puckarna ligger på 41,8 grader, medan ett belastningsmotstånd strax ovanför håller 44,1 grad. Högst normalt. Oljan i kylslangen uppvisar ungefär samma temperatur. En kiseldiod har 1–2 volts framspänningsfall och med 1000 ampere, som kan vara normalt vid tunga laster, blir det en förlusteffekt på 1500 watt (vid 1,5 volt framspänningsfall) eller cirka 3000 watt för hela bryggan (eftersom bara hälften av dioderna leder vid en given tidpunkt). De båda delbryggorna ger alltså cirka 6 kW förlust tillsammans och alla fyra motorerna samt hjälpkraftomriktarens värmeförluster gör att oljekylningen från strömriktaren är dimensionerad för att kyla drygt 30 kW värme. Oljekylarens totala kyleffekt är cirka 340 kW där huvudtransformatorn med glättningsreaktorerna står för cirka 300 kW. Rc-lokets verkningsgrad brukar anges till cirka 85% vid fullt utstyrda strömriktarbryggor. Det är inte mycket att klaga på. Verkningsgraden kan jämföras med ett äldre lok med elektromekaniskt reglersystem som ligger på ca. 94%. Men ett elektromekaniskt reglersystem har ju som bekant andra nackdelar!

Tack

Den här artikeln om Rc-loket har jag alltid drömt om att få göra. Tack SJ och Euromaint för att jag fick göra det.

Efter turen avlägsnar sig undertecknad från spår 17 på Stockholms Central med ett fånigt leende på läpparna och vinglar nedför trapporna som på små moln. Det ska vara gôtt å vara teknikjournalist.

Referensdel

Läs mer

Euromaint, lokverkstaden: http://www.euromaint.se/

SJs historia: https://sv.wikipedia.org/wiki/Statens_J%C3%A4rnv%C3%A4gar

Allt om alla svenska lok på Järnväg.net: http://www.jarnvag.net/

NYA ADRESSER KOMMER TILL DESSA

ATC-systemet utreds i detalj i http://techworld.idg.se/2.2524/1.160472/med-atc-systemet-gr-tget-som-p-rls

Typiska belastningar på högspänningsnätet visas i http://techworld.idg.se/2.2524/1.200482/banverkets-omformare-haller-mattet

Korglutningssystemet i X2000 utreds i http://techworld.idg.se/2.2524/1.163636/korglutningssystemet-haller-dig-bekvamare-pa-sparet

Försök få tag i följande beskrivning: “Fordonsbeskrivning Rc” från fd. Svensk Tågkompetens AB, numera Järnvägsskolan i Ängelholm.

Delar av historiken har saxats ur boken “Svenska ellok”, en verklig pärla (recenserad här: www.idg.se/2.1085/1.232899/fritt-fram-for-frossa-svenska-ellok).

Snabbdata om Rc 6-loket

| Mekaniska mått Längd över buffertar: 15,53 m Bredd: 3,15 m Höjd: 4,42 m Vikt: 78 ton Dynamisk vikt: 88 ton Maximal hastighet: 160 km/t Dragkraft: 175 kN Minsta kurvradie: 90 m Elektriska data Drivspänning: 12–19 kV 16 2/3 Hz Ungefärlig maximal ström: 325 A (utan tågvärme) Motoreffekt levererad till hjulen: 3,6 MW (4900 hkr, 4×900 kW) Batterispänning: 48 V |

Motordata 8-polig likströmsmotor med rörlig borstbrygga med 4×8 kol Effekt: 4×900 kW Rotorspänning: 0–770 V Högsta rotorström: 2080 A Fältspänning: 37 V Högsta fältström: 260 A Varvtalsområde: 0–1920 rpm Växellåda, nedväxling: 1:2,84 Nedväxlat varvtal: 0–676 rpm Omräknat till fart: 0–160 km/t |

Transformatordata Lindningar i aluminium, med riktad oljekylning (oljan sprutas igenom lindningarna). Vikt: 9,9 ton Varav kylolja: 1,6 ton Primär: 15 kilovolt nominellt Total effekt: 5,636 MVA med full tågvärme Sekundärer: 4×487 volt 1200 ampere 4,68 MVA för rotorlindningarna 75 volt med mittuttag 600 ampere 45 kVA för fältlindningarna 975 volt med mittuttag vid 806 volt, 800 ampere 780 kVA för tågvärme 750 volt, 175 ampere 131 kVA för hjälpkraftgenerering Glättningsreaktorer: 4 x 5,7 mH, 1250 A |

Pingback: Fritt fram för frossa: Svenska ellok! – Teknikaliteter