Hur komplicerat kan det egentligen vara att elda upp fotogen? Inte särskilt. Du har säkert tänt en blåslampa någon gång och en reamotor är precis samma sak. Få upp tryck på bränslet, förgasa det genom några små hål, tänd det och den enorma gasmängd som blir resultatet blåser ut med en väldig fart. Lägg sen till 50 år av utvecklingserfarenhet, ett hölje av exotiska metaller, en mängd sensorer, en redundant styrdator och du har en blåslampa som kastat in Sverige i världseliten bland motortillverkare och gjort flygplanet Gripen svårslaget i luftstrider.

Vad är det som får Sveriges stolthet, stridsflygplanet Gripen att ticka? Helt bortsett från alla datorer i själva flygplanet är motorn det man mest förknippar med storheten. Dånet när man står intill en startbana och en rote Gripen startar, fyller åtminstone undertecknad med både stolthet och vördnad för svensk industri.

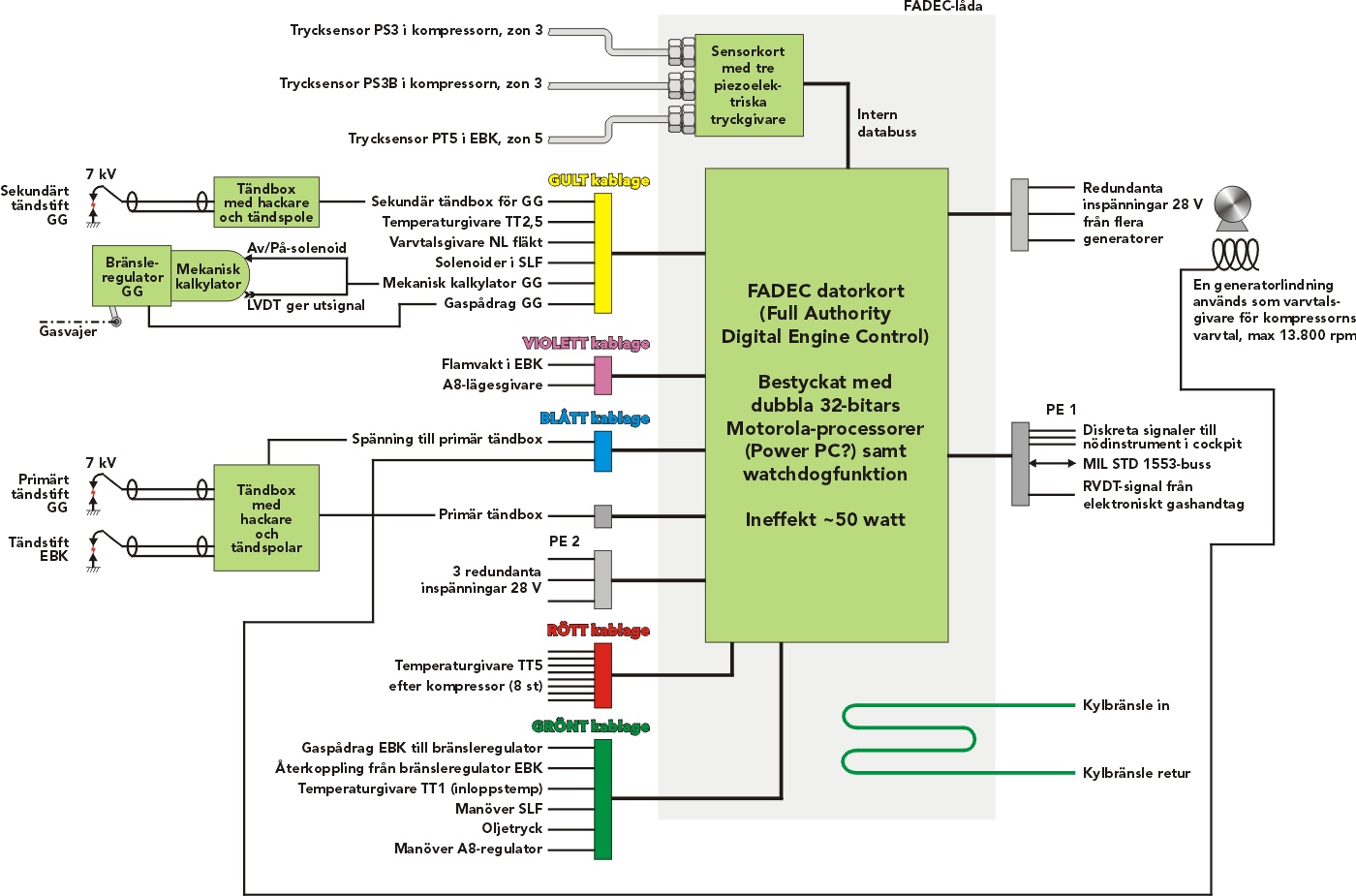

Fast det hade inte blivit till mycket dån om det inte vore för FADEC: Full Authority Digital Engine Control, alltså det digitala styrsystem som ansluter motorns alla reglage och sensorer till flygplanets digitala styrbuss och reglerar alla parametrar så att piloten bara ska ha en enda sak att tänka på: att dra i gasreglaget. Allt annat klarar motorn själv. FADEC kommunicerar med cockpit över den seriella bussen MIL-STD 1553B och det gäller inte bara Gripen utan de flesta moderna flygplan med fly-by-wire. 1553 är en buss på skärmad partvinnad ledning som har visat sig vara mycket tillförlitlig och används till allt från motorstyrning till att utlösa robotar och andra vapen. Motorn är å andra sidan analog till sin natur, med mängder av sensorer som behöver digitaliseras. Detta spännande samspel ska vi nu kasta oss in i.

När den här artikeln skrevs hette företaget fortfarande Volvo Aero AB, men 2012 såldes det till brittiska industrikoncernen GKN och heter numera GKN Aerospace Sweden AB. RM 12 är och förblir emellertid densamma!

Innehållsförteckning

Artikeln är mycket lång och den är indelad i följande avsnitt:

| 1. Historikdel 1.1. Fågelkollision 1.2. Redundans i reglersystemet 1.3. EBK:n – like a candle in the wind 1.4. Designmålet 2. Terminologidel 2.1. Motorns delar 2.2. Sensorer 2.3. Zoner 2.4. Kablage 2.5. Bland pitotrör och Pt-100 |

3. Beskrivningsdel 3.1. Bränslesystemet 3.2. Tändsekvensen i EBK 3.3. Tändboxarna 3.4. Reglering av utloppsmunstycket 3.5. Ledskenorna eliminerar pumpning 3.6. Givare och indikatorer 3.7. Graceful degradation 3.8. Mekanisk kalkylator 3.9. Bränslekylning 3.10. FADEC 3.11. Start- och tändprocessen |

4. Programmering, bussar och underhåll 4.1. FADEC och ADA 4.2. Om flygplansbussen 1553B 4.3. Utvecklingsverkstaden 5. Övrigt 5.1. Bergrummet 5.2. Stealthiga detaljer 5.3. Så här började det 5.4. Sen gick det som det gick 6. Referensdel 6.1. Så går du vidare 6.2. Snabbdata om motorn RM12 6.3. Snabbdata om Gripen |

In med huvudet först

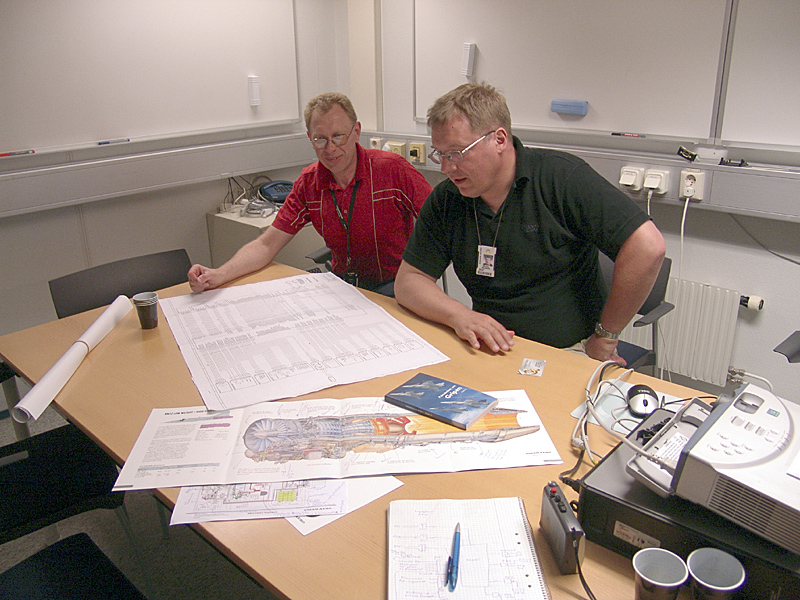

En reaktionsmotor verkar vara ett ormbo av rör och kablage, till synes obegripligt obegriplig. Men så är det inte, som du ska få se av denna artikel. Volvo Aero i Trollhättan ställde generöst upp med tre tekniker som halade fram ritningar och schemor och fördelade arbetet med att trycka in funktionen hos RM12 i undertecknads skalle, emellan sig.

Lars Ekberg som jobbar på marknadssidan med ansvar för motorn vid export av Gripen, Mikael Wilenius som kommer från avdelningen motorsystem, en utvecklare inriktad på reglersystem och då särskilt FADEC där han gör en del programmering och Tommy Petterson som är elektronikkonstruktör på avdelningen motorsystem. Efter ett par koppar kaffe var vi tämligen ense: det går att begripa – det är inte ens svårt.

Det är varken särskilt konstiga komponenter eller underliga metoder. Tvärtom är konstruktionen tämligen rakt på sak och dessutom mera så än andra konstruktioner eftersom man satt säkerheten och enkelheten först. Det enda som kan konfundera någon som inte designar flygplan till vardags är de aerodynamiska principerna i motorn, hur luftflöden rör sig, hur kylfilmen häftar vid motorn hölje, och liknande.

Å andra sidan krävs det att du inte satt och sov på lektionerna om reglerteknik i skolan. För flöden och liknande skadar det inte att ha koll på Coanda-effekten.

1. HISTORIKDEL

Lars Ekberg börjar med att berätta varför det blev som det blev.

– Motorn var en av de vitala delarna när man började projektera stridsflygplanet Gripen. I Sverige har vi haft den “traditionen” att vi aldrig utvecklat en motor från grunden utan har alltid sökt på marknaden efter en befintlig motor som uppfyller de uppsatta kraven. I mitten av 80-talet gick man ut och undersökte vilka motorer som fanns, och var mest avancerade. Det fanns en från Rolls-Royce, en från Pratt & Whitney, och så fanns General Electrics F404. Den sistnämnda valdes eftersom den var uppbyggd för att möjliggöra kostnadseffektivt underhåll och så passade den tekniskt bäst i flygplanet. FMV köpte en licens för att vidareutveckla F404:an. Den stora skillnaden mellan F404:an och det som skulle bli RM12 var att vi skulle göra ett enmotorplan, medan F404:an var avsedd för plan med två motorer.

1.1 Fågelkollision

– Vi fick börja med att anpassa den så att den skulle bli flygsäker som enmotorapplikation. Eftersom vi i Sverige har krav på att motorn ska klara en fågelkollision gjorde vi hela fläkten (lågtrycksdelen) robustare. Det är oundvikligt att en eller annan duva åker med in i motorn då och då. Det ska den tåla (inte duvan, alltså). Därför finns det inte en detalj i fläkten som är kvar från F404.

– Har ni skjutit frusna kycklingar på den, frågar den förhoppningsfulle reportern?

– Vi skjuter halvkilos halvtinade duvor och ser vad som händer. Motorn detekterar en fågelkollision (eller en hatt eller turban, eller pennor och suddgummin mm) som att varvtalet plötsligt sjunker eftersom någonting tar emot när motorn hackar sönder duvan i lämpliga delar och dragkraften minskar, men den ska återhämta sig igen inom sådan tid att man undviker att den slocknar. Efter flygningen undersöks motorn och hittar man skador, repareras dessa, men normalt hittar man bara fjädrar och blod vid insuget. Det ska man tvätta bort omedelbart för annars sitter det stenhårt fast. En motortvätt och så tillbaka i tjänst. Fågeln själv kommer förståss ut som gas i andra änden. Ännu så länge har en fågelkollision aldrig gjort någon skada i våra motorer.

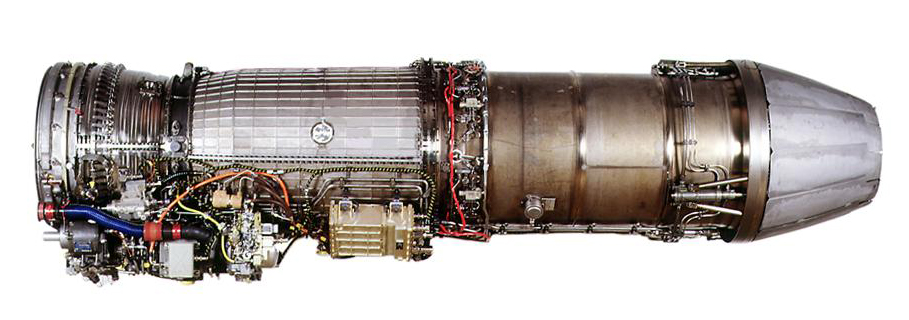

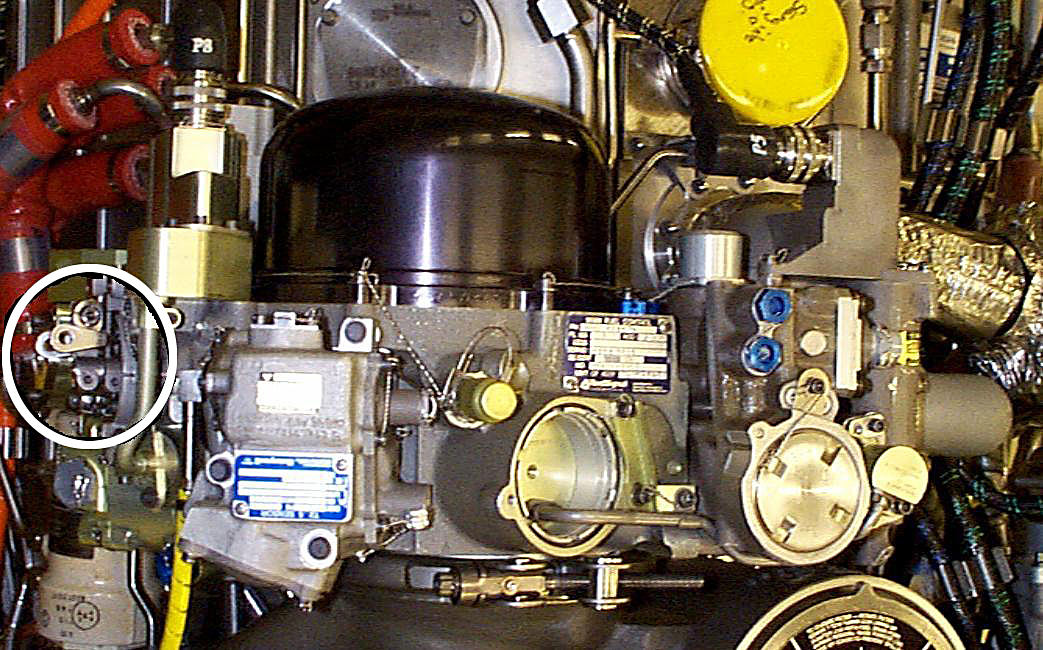

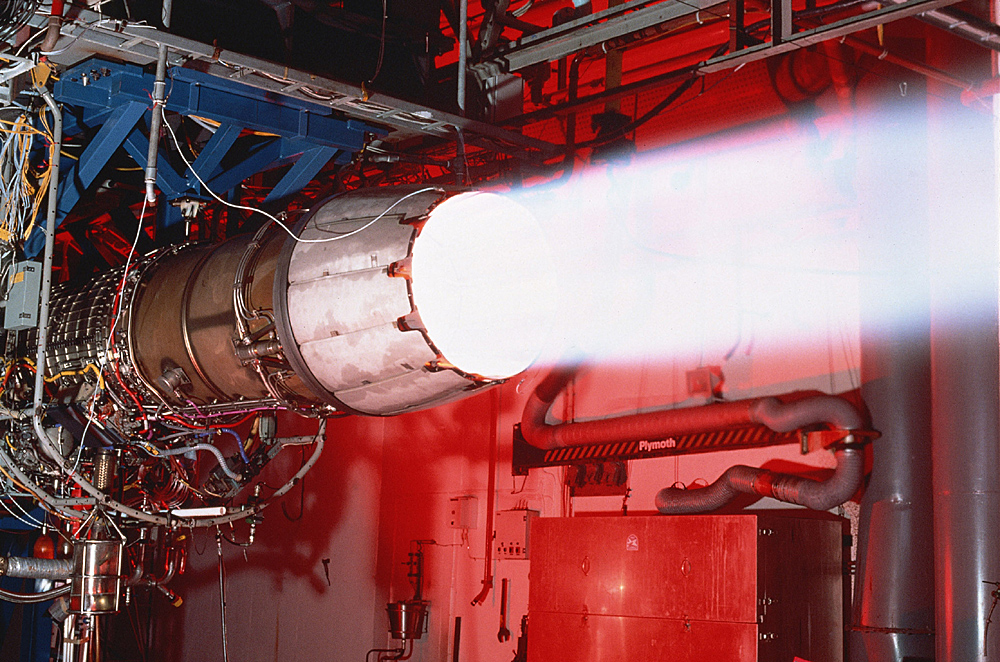

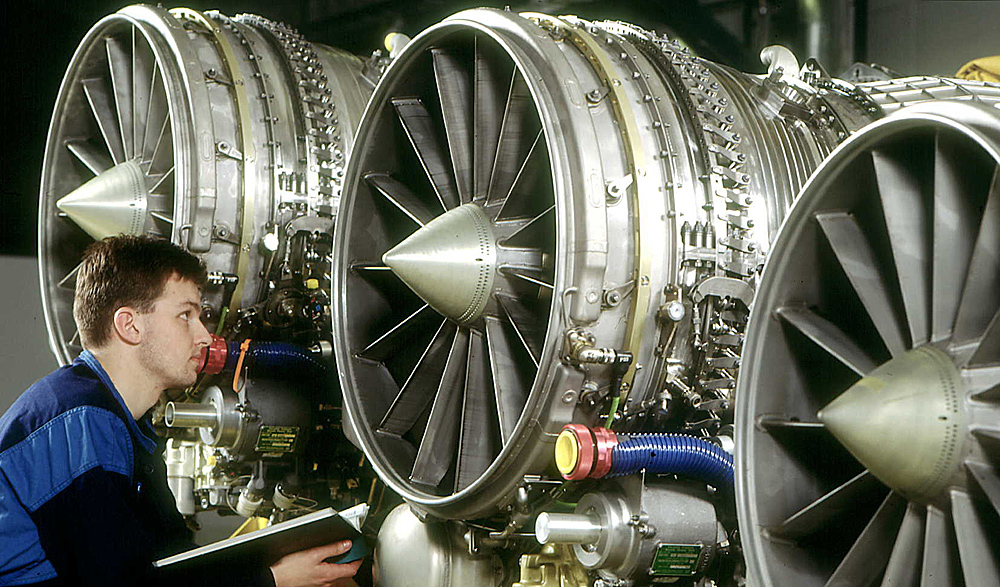

Före första leverans provas motorn i dragbänk under hela nio timmar. Du ser klart och tydligt de olika färgerna på kablagen, gul, röd, violett etc (Se vidare avsnitt 2.4 Kablage).

1.2 Redundans i reglersystemet

F404:ans reglersystem var helt analogt och kallades ECU (Engine Control Unit). Volvo utvecklade ett digitalt system tillsammans med GE. Volvos första version kallades för DEC, Digital Engine Control. Driftsäkerhetskraven är höga, så systemet byggdes upp som dels ett elektroniskt och dels ett mekaniskt som backup. Bränslepumpen gjordes tåligare och tändsystemet gjordes redundant.

Steg två blev att de hydromekaniska delarna togs bort och ett helt nytt digitalt system utvecklades, denna gång med full kontroll över motorn, ett Full Authority Digital Engine Control, FADEC. Dock finns fortfarande ett mekaniskt system som backup (en mekanisk kalkylator, mums, se nedan). Andra tillverkare använder sig av en tvåkanalig FADEC, men Volvo fortsätter traditionsenligt med digitalt+mekaniskt.

Dessutom behövde F404:ans dragkraft höjas. Därför gjordes fläkten något större, för att kunna blåsa igenom mera luft och turbinen utfördes i andra material för att tillåta högre temperaturer. Motorns hölje är titan, men inuti turbinen används material med nickelbas. I EBK:n är det riktigt varmt så den är nästan helt utförd av nickelbasmaterial, medan flamröret är gjort i kobolt för att tåla de riktigt höga temperaturerna.

Efter dessa ombyggnader kallades motorn RM12.

1.3 EBK:n – like a candle in the wind

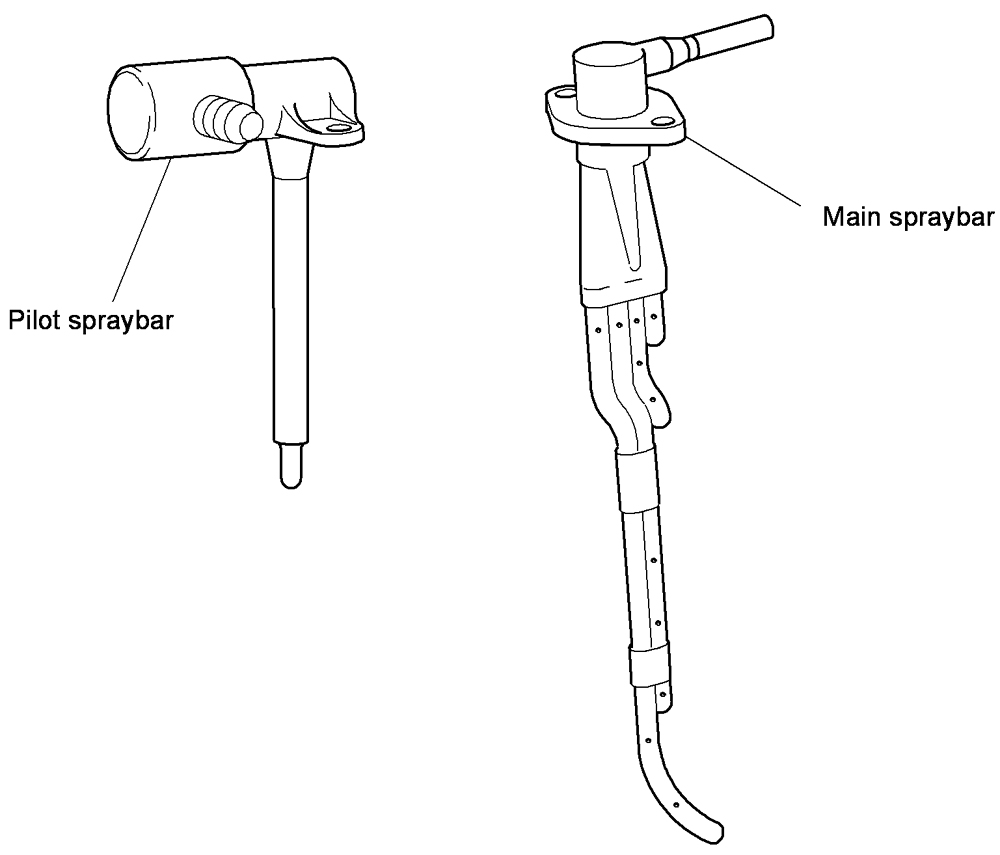

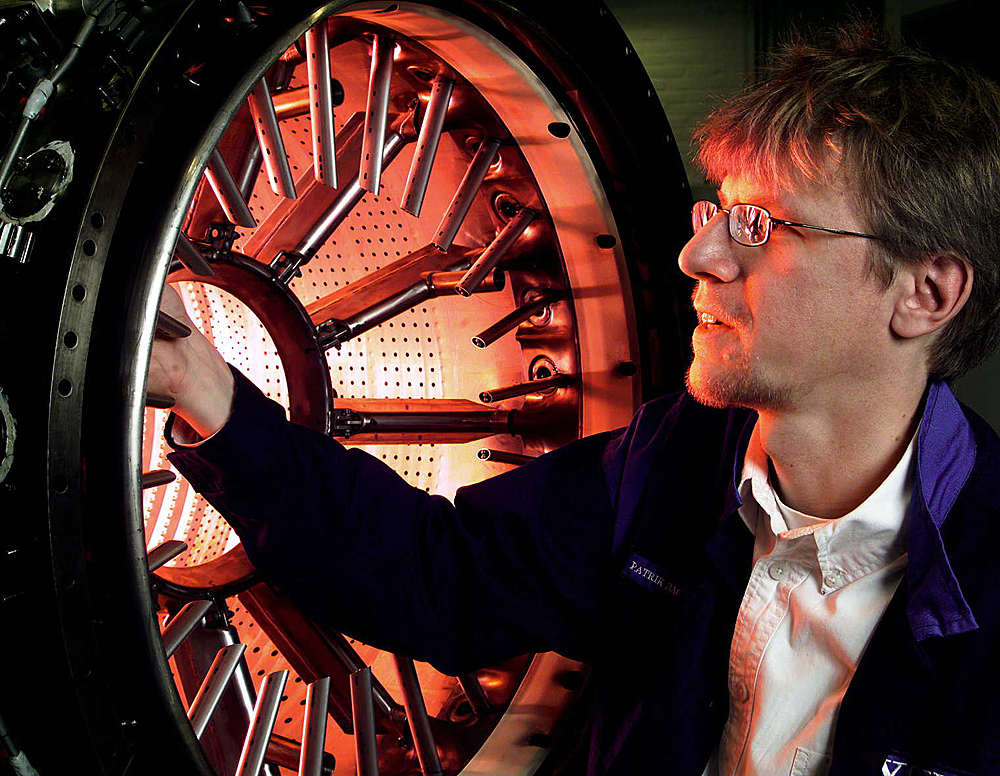

En tekniker justerar flamhållaren i EBK, de svarta “ekrarna”. Bränslespridarna (insprutningsrören) är de flöjtlika rör med sidohål som sticker in. De förekommer i många olika varianter.

Flamhållaren är ett skydd mot blåsten. Det blåser duktigt inuti motorn och luftens höga hastighet efter första brännkammaren kommer att blåsa ut EBKns flamma om denna inte skyddas, som med ett stearinljus man håller handen för. Det gör man med flamhållaren. General Electrics flamhållare var inte särskilt bra och slets dessutom ut fort, eftersom den blev väldigt varm, inte tålde temperaturväxlingarna när EBKn slogs på och av och inte heller tålde vibrationerna i EBK:n, som fungerar som en orgelpipa. Den var dessutom svår att byta eftersom hela motorn fick tas ut.

Den enskilt största underhållsposten i de första RM 12:orna var just flamhållaren. Efter vissa experiment med den befintliga flamhållaren övergavs den. Volvo gjorde en ny som kyls med kylluft och håller mycket längre. Den är dessutom uppbyggd av segment, varför man bara behöver byta det förslitna segmentet. Det kan göras utan att motorn tas ur flygplanet. Eftersom den är kyld syns den inte heller så bra för värmesökande robotar.

Av den ursprungliga F404-motorn finns idag kanske 50 % kvar. Resten är Volvos nyutveckling. Motorn ägs numera av Sverige och Volvo är OEM. Volvo har typcertifikatet och ansvaret för att motorn är flygvärdig och GE står bara för de reservdelar som behövs till det som är omodifierat (kompressorn, brännkammarmodulen, växellåda, generatorer etc).

1.4 Designmålet

Piloten påverkar hela detta underverk med gashandtaget, som styr FADEC elektriskt, eller om FADEC skulle fallera, via en enda gasvajer. Utöver detta behöver han inte veta så mycket om motorns funktion eller bry sig om några inställningar. Piloten bör veta är vilka varningar som motorn ger ifrån sig och hur han skall agera på dessa varningar. Han kan också manuellt koppla om till mekanisk reglering om han tycker att han inte får tillräcklig dragkraft i normalmod.

Alla motorparametrar går över databussen till minnen i flygplanet för att kunna studeras i efterhand. Vissa viktiga signaler går direkt till instrumenten, till exempel kompressorvarvtal och turbinutloppstemperatur.

2. TERMINOLOGIDEL

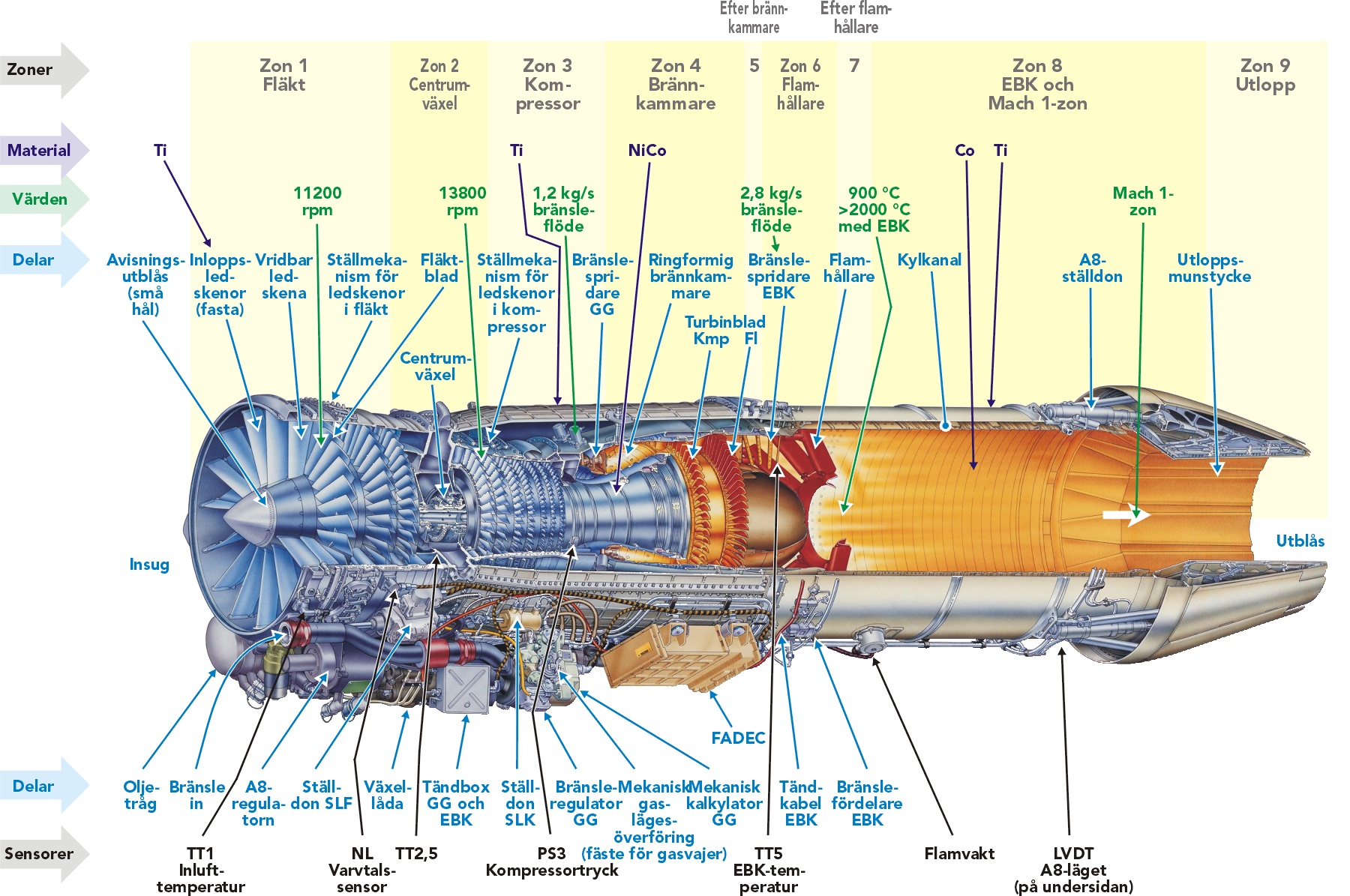

2.1 Motorns delar

Det är bra om du hänger med i terminologin. Volvo kallar huvudmotorn för GG (gasgenerator) och efterbrännkammaren för EBK. De ställbara ledskenorna, kompressorns icke-roterande blad som ändrar flödet i kompressor och fläkt för att få optimalt flöde vid varje varvtal (se avsnittet om pumpning) kallas SL och nämns efter var de sitter: SLF (ställbara ledskenor fläkt) och SLK (ställbara ledskenor kompressor). Tändboxen är den enhet som generar 7 kV högspänningspulser till tändstiften (hackare och tändspole).

2.2 Sensorer

Sensorerna benämns efter sin funktion. TT betyder Total Temperature och PS är Pressure Static (en trycksensor).

Temperatursensorerna består antingen av termoelement som kopplas rakt in i FADEC (som har kalla lödstället) eller varmtrådsmätare, där man mäter resistansen i en mätbrygga av platinatrådar. Trycksensorerna sitter inuti FADEC och består av piezoelektriska plattor som påverkas direkt av mättrycket som kommer in via ett rör direkt från pitotröret inne i brännkammaren. Inget komplicerat.

2.3 Zoner

Motorn är definitionsmässigt indelad i åtta zoner allt efter funktionen. Zon 1 är insuget vid första fläkten. Zon 2 är utrymmet mellan fläkten och kompressorn. Zon 3 är inuti kompressorn. Zon 4 är utloppet från brännkammaren. Zon 5 är strax efter turbinerna. Zon 6 är flamhållaren i EBK. Zon 7 är EBKns brännkammare efter flamhållaren och Zon 8 är den ställbara öppningen i slutet av motorn där gasens hastighet är som högst, alltid Mach 1.

Sensorerna i de olika zonerna numreras efter sin zon, som TT1, TT5, PS3, PT5 osv. Då kan du själv räkna ut var TT2,5 sitter? A8-regulatorn är den regulator som styr hydraulcylindrarna som ställer utgångsarean i zon 8, Mach 1-zonen.

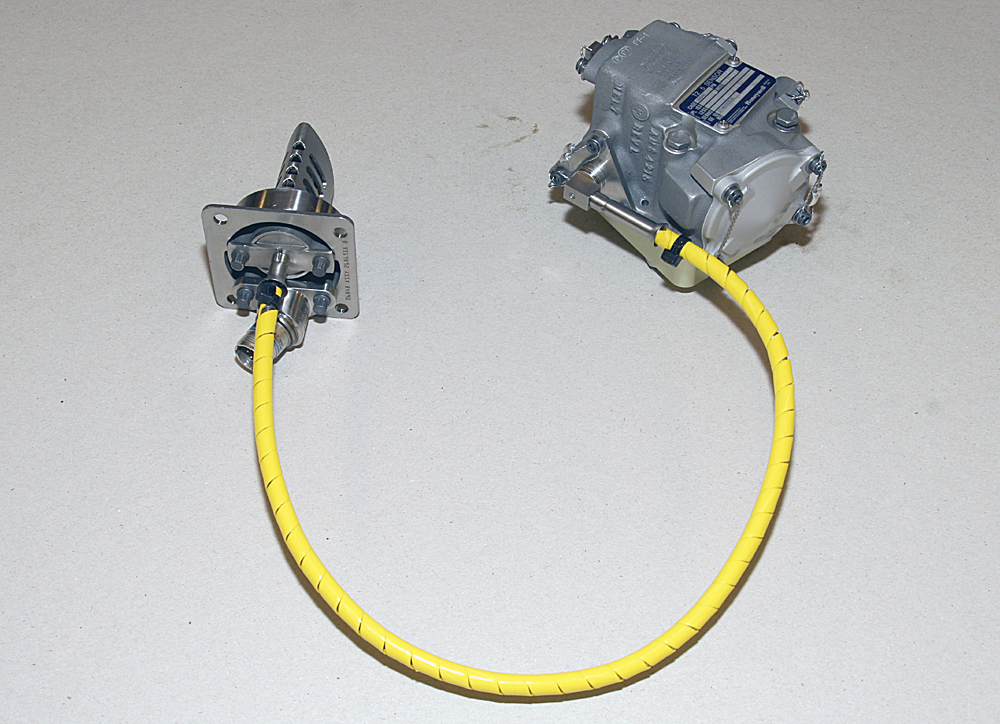

Temperaturgivaren TT2,5 sitter som namnet antyder mitt mellan zonerna 2 och 3 och mäter temperaturen mellan fläkten och kompressorn. Här har luften ännu bara komprimerats 4,2 gånger. Den är av typen platinatråd i mätbrygga (Pt-100). Sensorn är egentligen dubbel och kontaktdonet till platinatråden syns under den gula slangen. Slangen själv innehåller helium som när det värms upp i känselkroppen, trycker på en bälg inne i mottagaren till höger, som utgör ett äldre, pneumatiskt fallback-system.

2.4 Kablage

Kablagen i motorn är färgade enligt en särskild princip som går igen i scheman och överallt annars. Säger man “gult kablage” vet alla direkt vad det är (se principschema och vissa foton). I äldre motorer var kablagen helt omlindade med färgat teflonband men på nyare modeller är färgerna sammanspunna med svart tråd. Färgerna syns dock ändå tydligt. Allt är rakt på, som du ser.

2.5 Bland pitotrör och Pt-100

De sensorer som sitter på motorn kan indelas i tryck-, temperatur-, läges- och varvtalsgivare.

Tryckgivarna är av typen pitotrör, rör med hål i som sticker upp i luftflödet där luften pressas in och blir till ett tryck. Trycket förs vidare i ett rostfritt rör fram till FADEC där det hamnar i en piezoelektrisk tryckgivare. Den fungerar så att det sitter en piezoelektrisk kristall på ett membran och när membranet belastas med ett tryck böjs det och därmed också kristallen, som genererar en spänning. Spänningen tas genom en högimpediv förstärkare och vidare till en A/D-omvandlare.

Läs mer på https://en.wikipedia.org/wiki/Piezoelectric_sensor

Pitotrör är tämligen vanliga inom flyget. Det långa spjut som sticker ut längst fram i nosen på Gripen är pitotröret. Det mäter lufthastigheten genom att fartvinden helt enkelt blåser in i det och skapar ett tryck. Det är viktigt att pitotröret sitter i ostörd luft så att inte luftvirvlar runt flygkroppen påverkar flödet. På trafikflygplan sitter pitotrören ofta som två spjut längs flygkroppen alldeles vid cockpit.

De temperatursensorer som används är antingen av typen termoelement eller resistiva givare. Den resistiva givaren är en enkel tråd av platina som placerats på något strategiskt ställe och värms upp av motorn. Genom att mäta dess resistans, som varierar linjärt med temperaturen, med en resistansmätare kan man avgöra temperaturen. Resistansen mäts normalt med en Whetstonebrygga och det är obalansen i bryggan som blir till en mätbar spänning. Försök inte, det experimentet gjorde du i skolan också! De vanligaste sensorerna är gjorda av platina och håller 100 ohm vid 0°C och kallas därför Pt-100-sensorer. Resistansen ändrar sig 0,385 ohm/°C.

Läs mer på https://en.wikipedia.org/wiki/Resistance_thermometer

Temperaturgivaren TT1 mäter luftens temperatur vid insuget. Den är av typen platinatråd i mätbrygga.

Termoelementet skapar själv en utspänning beroende på den temperatur det utsätts för, genom den termoelektriska effekten. När två metaller svetsas ihop i en punkt och värms upp alstrar de en spänning, beroende på skillnaden i de båda metallernas termoelektriska effekter. Den spänningen kan man mäta och på så sätt avgöra temperaturen. Det fina är att man kan välja metaller som inte smälter så lätt och således mäta väldigt höga temperaturer.

I RM12 används termoelement typ K, den absolut vanligaste typen i industrin. Det är sammansatt av två metaller, kromel-alumel och klarar 1350 °C. Termoelementet är tåligt och billigt. Det genererar visserligen bara 41 mikrovolt per grad, men å andra sidan håller motorn 1000 grader på sina ställen. Egentligen mäter termoelementet skillnaden i temperatur mellan en varm och en kall ände och den kalla änden finns inne i FADEC. Den består dock inte av ett kallt termoelement, utan av en elektronisk kompensering för det sk “kalla lödstället”.

Läs mer på https://en.wikipedia.org/wiki/Thermocouple

Det sitter åtta temperaturgivare kallade TT5 runt kanterna precis vid flamzonen i EBKn. De mäter helt enkelt flammans temperatur och består av termoelement i kromel-alumel inneslutna i temperaturtåliga 5 millimeters rör med rundad topp som sticker in några centimeter i motorn.

Du har förmodligen sett en helt annan tillämpning av termoelement, nämligen kylare i datorer eller campingkylskåp med sk Peltierelement. Peltierelementet är inget annat än ett termoelement, oftast med kisel som en ingrediens, som man “kör baklänges” och får att alstra en temperatur med hjälp av en påförd ström, istället för att alstra en ström pga. en påförd temperatur.

Det säkraste sättet att avgöra en komponents, till exempel en hydraulcylinders läge är med en LVDT, en Linear Variable Differential Transformer. LVDTn är en långsträckt komponent med en genomgående axel som kan skjutas ut och in. Sensorn påförs en växelspänning (exciteringssignalen) och matar ut samma växelspänning, men med en amplitud som varierar med axelns läge. Instrumentet är helt enkelt en transformator med en statisk primärlindning och två förskjutbara sekundärlindningar lindade i motfas som matar ut högre spänning ju närmare sekundären kommer primären. Spänningen noll lämnas naturligtvis vid mittläget, när de båda sekundärlindingarna ligger utanför, på var sin sida om primären, och tar ut varandra. Beroende på åt vilket håll man skjuter axeln kring nollpunkten vänder utspänningen fas. LVDTn indikerar alltså både avstånd och sida om nolläget.

Det kan tyckas omständligt att använda växelspänning och transformatorer, men LVDTn är beröringsfri, tål vibrationer och tryck och slits mycket lite. Den är en mycket vanlig komponent i krävande servotillämpningar.

Läs mer på https://en.wikipedia.org/wiki/Linear_variable_differential_transformer

Varvtalssensorn NL är en elektromagnetisk sensor som i princip räknar hur många fläktblad som far förbi per sekund i lågtrycksfläkten, naturligtvis utan att vidröra dem. Fläktbladen är tillverkade av omagnetisk titan, men det sitter en platt magnet frampå sensorn och när ett blad sveper förbi bildas det virvelströmmar i bladet som blir till en serie viftningar i magnetfältet som kan mätas som en växelspänning över sensorns spole.

Varvtal under 1000 rpm är knappast intressanta och maxvarvtalet är 11.200 rpm och multiplicerar man med 50 fläktblad blir det frekvenser på mellan 833 Hz och 9,3 kHz. Förstärk signalen, schmitt-trigga den och kör in den i en räknare och det blir tämligen lätthanterligt för en dator. Du tycker kanske att en reflexdetektor eller annan optisk sensor hade varit ännu enklare, särskilt som den lämnar färdiga digitala pulser, men den skulle inte ha mycket chans när ljuset kan studsa bland tusen blanka fläktblad och olja, flygbränsle, smuts och pulvriserade fåglar sprutar omkring.

Varvtalsgivaren för lågtrycksfläkten är magnetisk. Inte för att fläktbladen är av järn, utan det sitter en skiva keramiskt magnetmaterial längst fram (svart) och sensorn är en enkel spole som registrerar de virvelströmmar som bildas i fläktbladens toppar när de far förbi magneten.

Flamvakten är en liten behållare med ett fönster in mot EBKn. Den innehåller en gas i ett glasrör som joniseras av UV-strålningen från flamman. I var ände av röret sitter en elektrod och mellan dem lägger man på en sinusvåg på 4 kHz från en oscillator. När gasen joniseras uppstår ett kaotiskt läge i röret och frekvensen går upp till 9 kHz. Det känner FADEC av.

Det är mycket växelströmmar bland sensorerna. Det kan verka omständligt, men med växelspänning kan man direkt eliminera likströmsdrift och störfrekvenser kan filtreras bort när man vet arbetsfrekvensområdet.

Motorn är i sig inte en källa till elektromagnetisk störning (EMI) men radar och annan fientlig strålning kan vara det. Den enda lokala störkällan är tändsystemet, men just därför framförs högspänningen på skärmad ledning. Tändsystemet är dessutom bara aktiverat vid motorstart, flygning på extremt hög höjd och vid vissa nödsituationer. Grabbarna som byggt RM12 kan sin skärmteknik.

3. BESKRIVNINGSDEL

Jag har valt att beskriva motorn uppdelat efter de ingående systemen, bränsle, olja, sensorer, FADEC mm och rekommendationen är att du skriver ut principschemorna nedan, både de ursprungliga och de kommenterade, tillsammans med genomskärningen av motorn för att ha som referens vid genomläsningen.

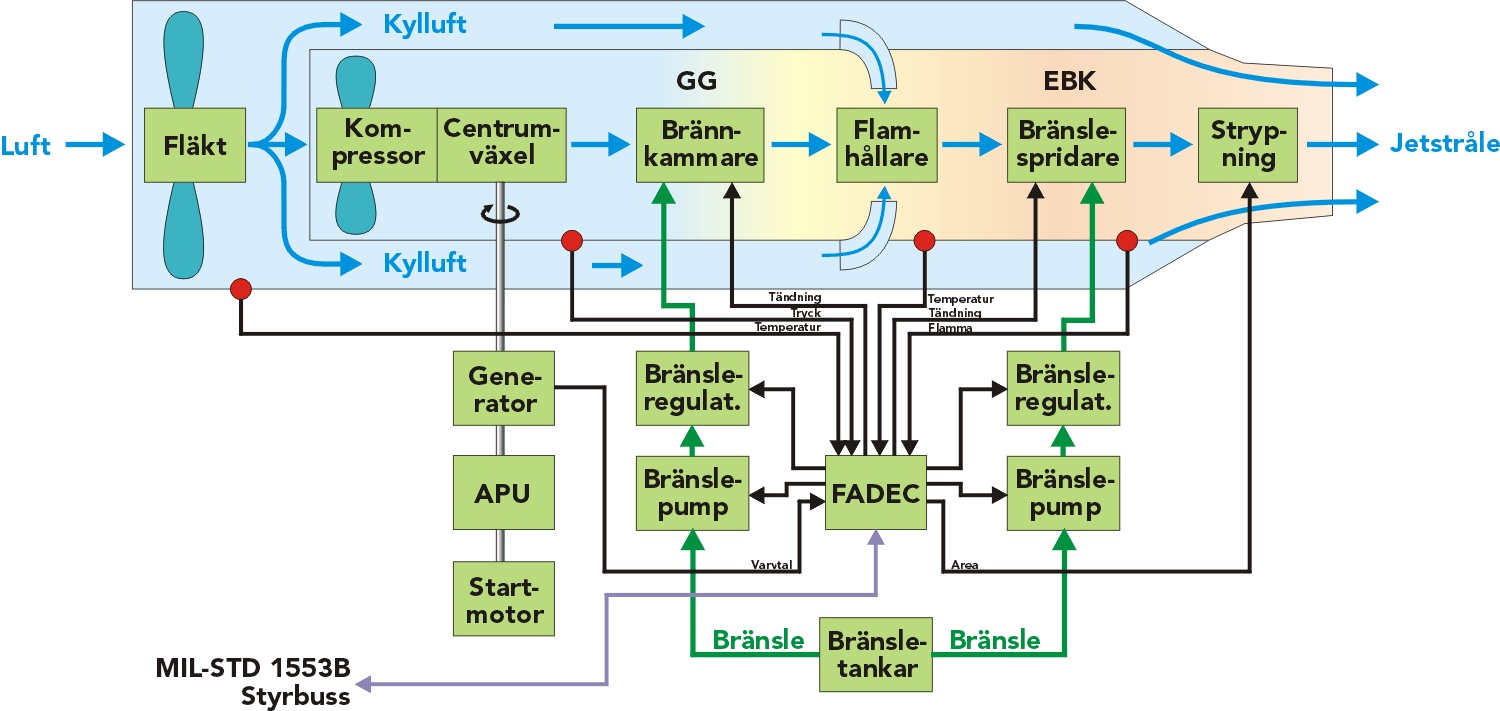

Blockschema. Ett övergripande, förenklat blockschema av RM12 som visar tre flöden: luft (blått), bränsle (grönt), elektriska signaler (svart) och databussen (lila).

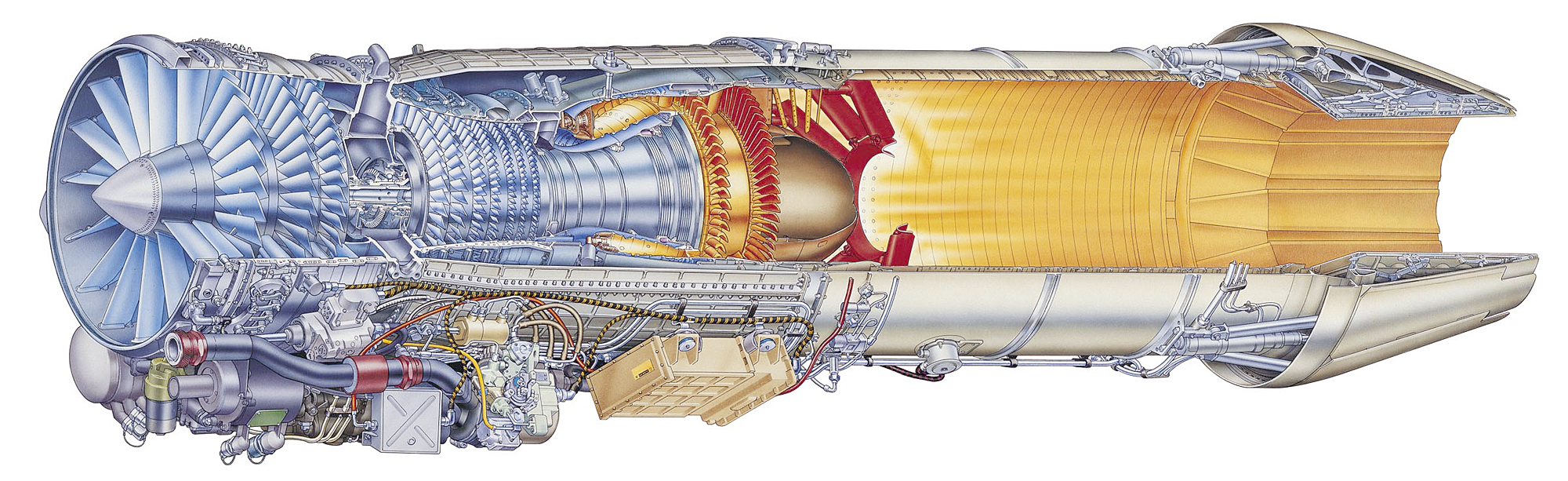

Genomskärning. En uppskuren vy av RM12. Betrakta detta konstverk och betänk att det är tecknat och målat för hand av en anställd på Volvo Aero. Bilden är Volvos Pièce de Résistance och hänger på alla kontor och verkstäder.

Kommenterad genomskärning. Den uppskurna vyn av RM12 med mina kommentarer. Motorns konstruktionsmässiga zoner uttrycks i olika toner av gult. Notera hur materialvalet överensstämmer med temperaturen.

Ytterhöljet och de kalla delarna är av titan, medan det heta flamröret i EBK:n är av kobolt. För att inte ytterhöljet ska smälta, åtskiljs det från motorns inre delar av en kylkanal som det blåser kalluft igenom. Bland de mest komplicerade detaljerna är mekanismen för att rikta de ställbara ledskenorna i fläkt och kompressor.

3.1 Bränslesystemet

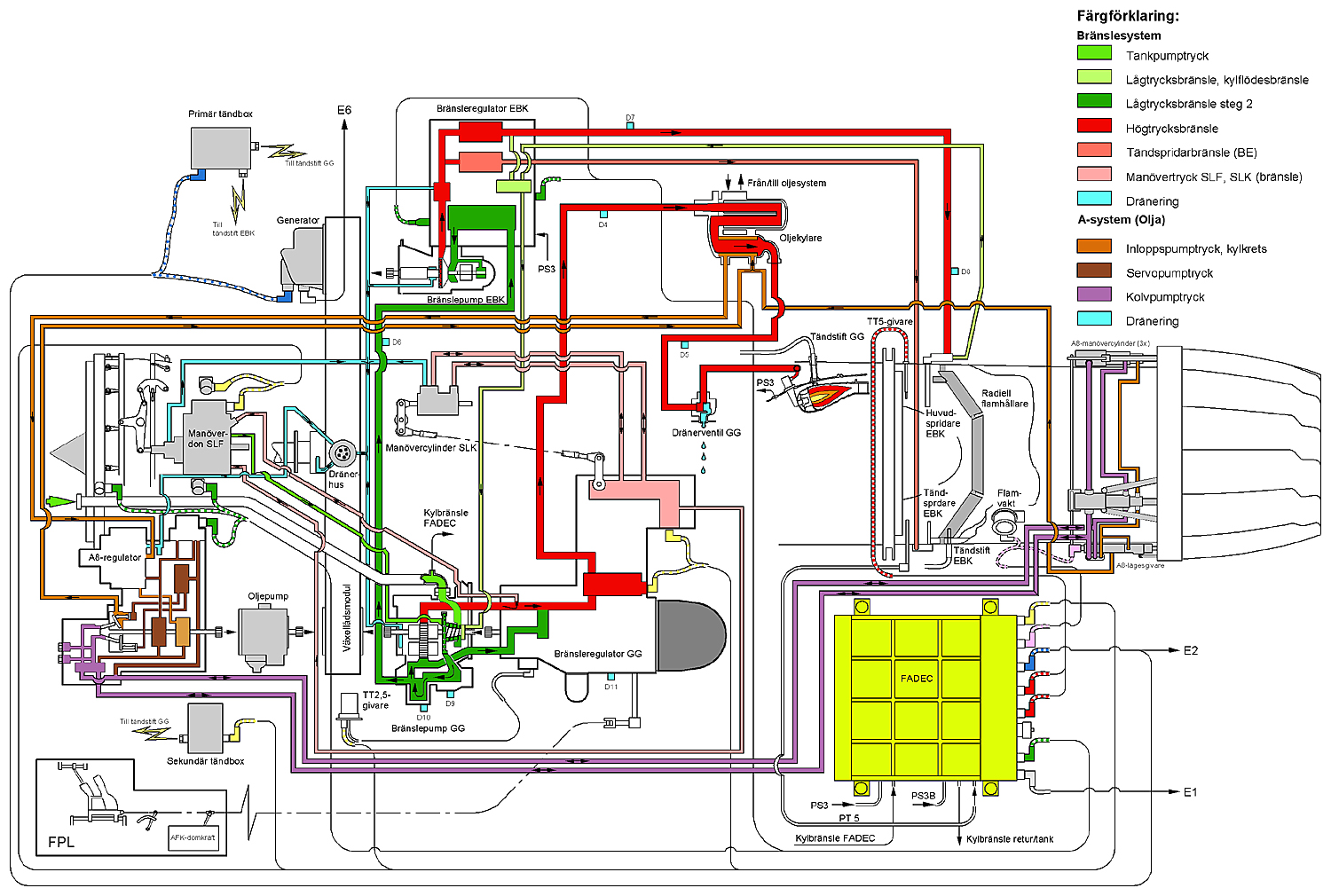

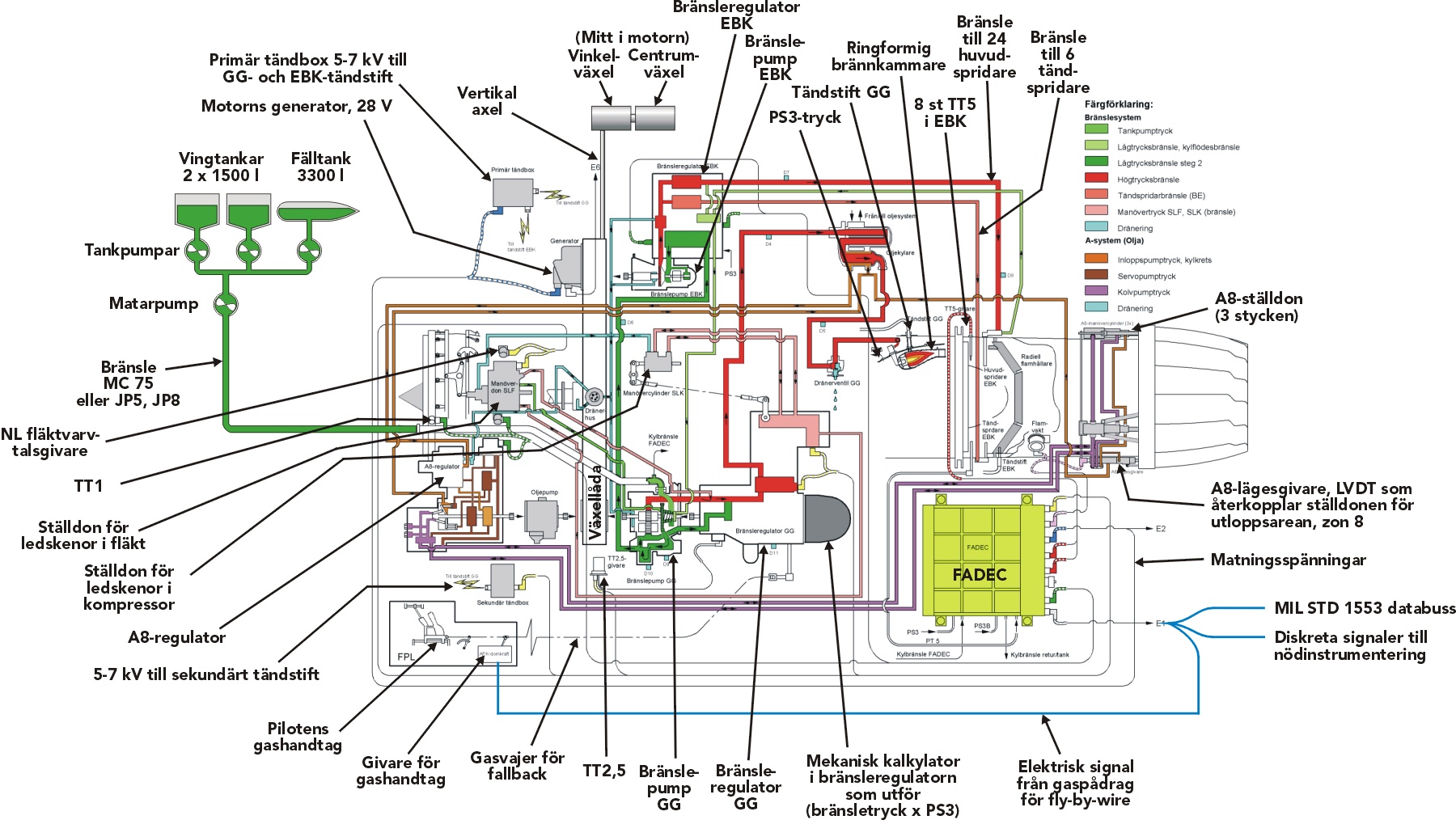

Det elektriska- och bränslesystemet i RM12 helt utan kommentarer. Denna bild använder Volvo Aero på kurser i reglerteknik för motorkonstruktörer. Notera att bränsle används både som kylmedium och hydraulmedium. Det är det kallaste som finns i en Gripen och det finns alltid tillgängligt under tryck. Ändå används vanlig hydraulolja till A8-ställdonen i en separat krets. Oljan, och därmed ställdonen, kyls dock av bränsle i en oljekylare.

Det elektriska och bränslesystemet i RM12 med mina kommentarer, med det yttre bränslesystemet i Gripen tillagt. Notera till exempel den sekundära tändboxen, ett andra tändsystem som Volvo lade till när motorn gjordes flygvärdig i enmotortillämpningar. Notera också kablagens färger.

Bränslet kommer in från vingtankarna på ett enda ställe (grönt på scheman). Detta rör är tjockt och blått på alla foton.

Den första avtappningen är ett rör som går till FADEC för att bränslekyla denna. Detta bränsle deltar inte vidare i processen utan går tillbaka till flygplanet.

Bränslet möts först av bränslepumpen och sedan av bränsleregulator GG. Regulatorn ska förse motorn med rätt mängd bränsle efter hur mycket pådrag piloten gör, dvs hur mycket kraft han vill ha ur flygplanet. Förhållandet är naturligtvis inte linjärt utan beror på fart, höjd, temperaturer och så vidare. Det är därför man behöver ett reglersystem som FADEC. Efter regulatorn går bränslet ut till spridarna (rött i scheman), rören som förgasar det i luften. På sin väg ut till spridarna passerar bränslet oljekylaren och kyler den hydraulolja som används i systemet.

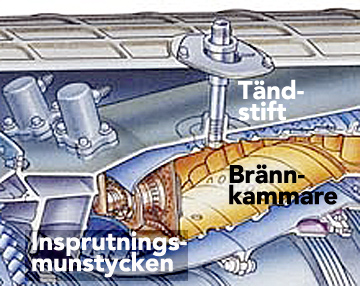

När bränslet har uppnått tillräckligt tryck för att kunna förgasas, släpps det ut i brännkammaren, förgasas genom små hål, tänds på av tändstiftet och brinner upp. Tändstiftet behövs endast vid motorstart, när det väl brinner är processen kontinuerlig utan behov av gnista från tändstift. Svårare än så var det inte.

Den ringformiga brännkammaren (eller annular combustion chamber). Ringformig kallas den för att den ligger som en ring runt hela motorn.

3.2 Tändsekvensen i EBK

Halvvägs igenom bränslepump GG tappar man av bränslet som ska till efterbrännkammaren. Det går vidare till bränslepump EBK och bränsleregulator EBK.

I regulator EBK delas bränslet upp i två flöden, ett till de 24 huvudspridarna och ett till de 6 tändspridarna. Tändspridarna får bränsle av lägre tryck (Tändspridarbränsle BE) medan huvudspridarna och spridarna i GG får sk högtrycksbränsle. EBKn tänds på relativt lågt flöde genom att bränslet släpps ut i de 6 tändspridarna och tänds av den heta gasen som strömmar förbi. Skulle inte det räcka så finns även ett tändstift som givetvis går som säkerhet. Flamvakten upptäcker flamman och talar om för FADEC att det brinner, varpå denna släpper på högtrycksbränslet till huvudspridarna.

Runt kanterna på EBKn sitter 24 rör som sprutar in och förgasar bränslet, sk bränslespridare. De är inte särskilt komplicerade och har förekommit i olika varianter, allt från rör med enkla hål i till något som ser ut som böjda orglar.

GG brinner naturligtvis fortfarande. Enbart GG förbrukar som mest 1,2 kilo bränsle per sekund, men tillsammans med en tänd EBK går det åt 4 kilo per sekund. Med ledning av detta och kännedom om att vingtankarna rymmer totalt 3000 liter kan du själv räkna ut hur långt Gripen hinner vid Mach 1 innan halva tanken är tom och piloten måste vända. Men säg det inte till främmande makt.

I själva verket delas bränslet upp i tre flöden i bränsleregulator EBK. Det tredje flödet är direktbränsle från flygplanets matarpump (lågtrycksbränsle, ljusgrönt på scheman). Skulle bränslepump EBK gå sönder kan huvudspridarna gå vidare på självtryck, om än inte med samma effekt som om pumpen var igång.

Det optimala hade varit att kunna förbränna bränslet stökiometriskt och komma upp i 2300 grader i brännkammaren, men tyvärr finns det inga material som tål det. Förbränningsgaserna måste därför “spädas ut” med kalluft till en god bit över 1000 grader. Värmeenergin från förbränningen utför ett arbete i turbinerna, varvid en del av värmeenergin omvandlas till rörelseenergi. Efter GG-turbinerna ligger temperaturen därför på 900 grader. I EBK försöker man dock elda så stökiometriskt som möjligt, även om det inte lyckas så bra eftersom bränslet inte förgasas (sprids) riktigt lika effektivt med enkla sprut-rör med hål i.

EBKn används väldigt sällan och är för det mesta bara död massa som man tvingas flyga omkring med. Därför görs den så enkel som möjligt och därför kommer man inte upp i 2300 grader utan får nöja sig med 2100 grader. Med 80,5 kN dragkraft förbrukar hela motorn 4 kilo fotogen per sekund (i rigg, vid havsytan, ska sägas. SLS = Sea Level Static).

3.3 Tändboxarna

Det primära tändsystemet strömförsörjs med växelström från motorns generator. Varför det här inte är en Moment 22-situation kommer du att förstå i avsnittet om APUn, nedan.

Högspänningen på 5-7 kV skapas av helt vanliga tändspolar (högspänningstransformatorer) som förses med växelström från generatorn. General Electrics tändsystem bestod av en tändbox med två tändspolar som tände GG och EBK, men i och med modifieringen till enmotorsystem lade Volvo till en sekundär tändbox. Den strömförsörjs dock från en redundant spänningskälla, nämligen flygplanets 28-voltssystem och tänder GG med ett reservtändstift.

Tändstiften knattrar och går alltid när moton startas, när man skall tända EBKn och i de fall man riskerar utslockning (blow-out), till exempel om man flyger väldigt sakta på hög höjd där lufttrycket är lågt. Andra situationer kan vara en fågelkollision, eller någon annan situation som hotar att släcka motorn..

Tändstiftet har en isolerad centrumelektrod och sitter skruvat i chassit. När man lägger på pulser om 7 kV slår en gnista mellan elektroden och kanten. Tändstiftet används inte bara vid tändning utan även vid vissa manövrer för att försäkra att lågan inte blåses ut.

3.4 Reglering av utloppsmunstycket (A8)

Det är arean på utloppsmunstycket som bestämmer hastigheten på gasen som lämnar motorn. Reaktionskraften ges av skillnaden mellan hastigheten på gasen in i och ut från motorn. Munstyckets area måste kunna varieras och det gör man med tre hydrauliska manövercylindrar som styrs av A8-regulatorn. Namnet hänför sig till att ställdonen sitter i konstruktionszon 8, som är utloppet. Regulatorn är en vanlig kolvpump som matar ut tryck till lämplig ände av cylindrarna beroende på önskat börvärde, alltså utloppsarea.

Munstyckets läge känns av av en linjär längdlägesgivare av typen LVDT som skickar tillbaka ärvärdet till FADEC.

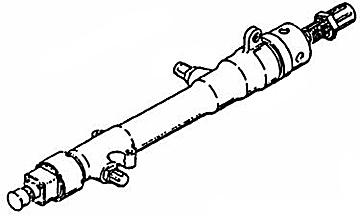

Det långa röret är en lägesgivare i form av en transformator med förskjutbar lindning, en LVDT. Den känner läget för utblåsmunstyckets klaffar, varur man kan beräkna mynningsarean. En variabel transformator är en mycket pålitlig komponent som nästan inte slits.

3.5 Ledskenorna eliminerar pumpning

För att få ett jämnt luftflöde genom motorn sitter det sk ledskenor, ungefär som fasta fläktvingar, före varje steg i turbin och fläkt för att styra flödet så optimalt som möjligt.

I inloppssteget och första steget i fläkten (SLF = ställbara ledskenor fläkt), och i kompressorns två första steg (SLK = ställbara ledskenor kompressor) är ledskenorna vridbara. Med enbart fasta ledskenor, som i de flesta andra flygmotorer, särskilt i östblocket, är motorn bara optimerad för ett visst gaspådrag. Detta kan resultera i “pumpning”.

När trycket byggs upp i motorn blir det högre tryck bakom fläkt- och kompressorskovlarna än framför, vilket gör att luften vill strömma baklänges ut ur motorn. Idealt ska luften strömma laminärt genom motorn och häfta vid fläktbladen i ett skikt (Coanda-effekten). Skulle strömningen bli felaktig kan skiktet släppa och då kan strömmen inte hålla tillbaka luften utan den vänder. Och vänder den i ett steg, trycker den på steget före och så vänder luften där också. Då pumpar motorn. Vid riktigt kraftig pumpning slocknar motorn och kan till och med bli skadad.

Med ställbara ledskenor kan motorn köras vid alla pådrag med marginal mot pumpning. Det fanns ställbara ledskenor även i F404:an, men bara vid inloppet, medan Volvo infört det på flera ställen i RM12. Skenorna vrids med en hydraulcylinder genom ett mycket komplicerat system av hävarmar. Hydraulmediet är bränsle (till skillnad från t ex A8-cylindrarna). Cylindern vrider en ring som löper runt hela motorn, som i sin tur påverkar alla hävarmar, som vrider alla ledskenor. Ett Meccano på hög nivå.

– Att få ihop det där är nästan så man kan bli lite knäpp, när man tänker på det, inflikar en tekniker som vill vara anonym.

– Men piloten behöver aldrig tänka på risken för pumpning. Det tar reglersystemet hand om, försäkrar Lars. Pratar man med piloter, företrädesvis sådana som flyger ryska plan, så brukar de fråga hur man kontrollerar så att motorn inte pumpar. Vi svarar bara att vi inte har någon sådan kontroll. Även om piloten försöker provocera fram pumpning så kompenserar reglersystemet så att det inte går. Ett av målen med RM12 var att piloten skulle kunna göra vad som helst med gasreglaget, så länge han befinner sig inom “flygområdet”.

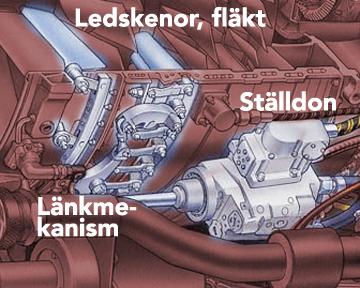

De ställbara ledskenorna är en del av hemligheten med Gripens fina prestanda. De kan vridas så att luftflödets riktning inne i motorn anpassas för varje fart. Utan ställbara ledskenor fungerar motorn bara optimalt vid en enda fart. Ledskenorna kompenserar också för att undvika pumpning, alltså snabba varvtalsväxlingar som uppstår vid tryckförändringar. Mekanismen är mycket komplex, i och med att ställdonets rätlinjiga rörelse, via att antal hävarmar omvandlas till en vridande rörelse, som vrider ringen kring hela motorn. Ringen vrider i sin tur ett antal hävarmar som sitter på ledskenorna. I fläkten sitter dessutom två vridbara ringar och i kompresorn ytterligare en, med sitt eget ställdon.

3.6 Givare och indikatorer

För givarnas funktionsprincip, se avsnittet “Bland pitotrör och Pt-100” ovan.

I inloppet sitter en Pt-100-temperaturgivare som kallas TT1, totaltemperatur i zon 1. Den ger en referenstemperatur för reglering av temperaturen i zon 5, efter brännkammaren, men före EBK, eftersom dessa båda temperaturer har ett bestämt förhållande. Man försöker uppnå ett visst värde på TT5 beroende på TT1 och det görs genom reglering av utloppsarean A8.

Givare NL, lågtrycksvarvtal, egentligen två stycken för redundans, ger fläktens varvtal. De ger en sinusliknande puls till FADEC som helt enkelt räknar frekvensen, maximalt 11.200 varv per minut.

Givare NH, kompressorvarvtal, borde egentligen finns, men gör det inte. Kompressorns varvtal tas istället från en lindning på generatorn som sitter på växellådan som drivs av kompressorn, max 13.800 varv per minut. Det hade mycket väl gått att sätta en varvtalsgivare i kompressorn, men det var helt enkelt lättare att mäta på generatorn.

TT2,5-givaren i inloppet till kompressorn är egentligen två. Den första är pneumatisk, heliumfylld, och påverkar en bälg i GG-regulatorn med tryck genom ett rör. Den har kompletterats med en Pt-100-givare som går till FADEC. Den första sensorn har behållits som en fallbackåtgärd, elegant, strömlös.

PS3 ger det statiska trycket i zon 3, efter kompressorn, som är en referens för luftflödet i motorn. PS3B mäter trycket i bleed-luften, sådan luft som tappas av för kylning av maskinvara och till luftkonditionering i cockpit. Detta tryck måste man känna till för att kunna korrigera det fortsatta trycket i resten av motorn, eftersom det innebär en effektförlust i motorn, och därmed en förlust av dragkraft, som måste kompenseras genom att man eldar mer i motorn. PS3 och PS3B går som tryckrör direkt till tryckgivare i FADEC.

TT5-givarna mäter temperaturen efter brännkammaren och är utförda som termoelement. För redundans finns det åtta stycken.

PT5, som mäter trycket efter kompressorn, är en referens för dragkraften som FADEC räknar om och presenterar för piloten på displayerna. Det går inte att mäta dragkraften direkt, utan man räknar om bland annat detta värde och visar som ett stapeldiagram.

Längre bak, sådär 40 centimeter bakom flamhållaren sitter flamvakten, som talar om ifall EBKn brinner eller ej. Det kan ju vara behändigt att veta. FADEC tycker i alla fall det, och slår i annat fall på tändstiftet för att återtända EBKn om den skulle ha slocknat.

Allra längst bak, i zon 8 hittar vi längdlägesgivaren, en LVDT som talar om hur A8-cylindrarna står, A8-läget, för att ge FADEC en feedback på den verkliga utloppsarean.

Ytterligare en LVDT sitter i GG-regulatorn och mäter positionen på den ventil som doserar bränslet. EBK-regulatorn har begåvats med en likadan så FADEC alltid vet att rätt mängd bränsle släpps ut. Alla ventiler övervakas. Inget lämnas åt slumpen.

En RVDT (Roterande…) fungerar som elektriskt gaspådrag, tillsammans med gasvajern. Medan gasvajern går direkt till bränsleregulatorn, försörjs RVDTn med växelström från, och lämnar sin signal till FADEC. RVDTn är primärt gaspådrag och gasvajern är backup. Ytterligare redundans för gaspådraget finns i form av signaler från flygplanet via 1553-bussen och ett vred med en RVDT i kabinen. Signalerna via 1553-bussen används om ordinarie LVDT-signal döms ut som felaktig. Vredet används om själva gasspaken fastnar rent mekaniskt.

3.7 Graceful degradation

En viktig princip när Gripen konstruerades var att planet skulle kunna tåla ganska svåra skador, bli av med flera system, förlora en eller annan generator, men ändå ska piloten kunna ta sig hem igen. Eventuellt på batteri.

Gripen har aldrig haft elektromekaniska flyginstrument utan är utrustad med tre (numera) färgdisplayer av LCD-typ. Som du kanske vet har displayerna ett fallbackläge där de kan visa nödinstrumentering om viss elektronik, datorer, FADEC eller någon generator skulle fallera. Normalt förses de med information från 1553-bussen och visar en taktisk karta, radar, vapenvyer med mera, men i ett extremt läge stänger man av flera datorer och därmed även databussarna, för att spara ström.

För att kunna visa nödinformation behöver displayerna information om tryck, varvtal, dragkraft mm och det kommer ut från FADEC i form av diskreta signaler som går direkt till displayerna. Det finns tre displayer och de har alla samma fallbackfunktion, så det räcker faktiskt med att en av dem är hel för att piloten ska kunna ta sig hem igen.

Men fallback går djupare än så. Det går att flyga utan FADEC och då får man förlita sig på gasvajern för att kunna reglera kraften från motorn. Den mekaniska kalkylatorn i bränsleregulator GG har i detta läge tagit över bränsleregleringen och tillåts styra bränslet genom att FADEC släpper en solenoid och själv går i viloläge, alternativt har förlorat matningsspänningen helt. Kalkylatorn går naturligtvis hela tiden och följer FADEC som en skugga, eftersom gaspådraget görs elektroniskt och mekaniskt samtidigt, och överkopplingen sker helt utan transienter av något slag.

3.8 Mekanisk kalkylator

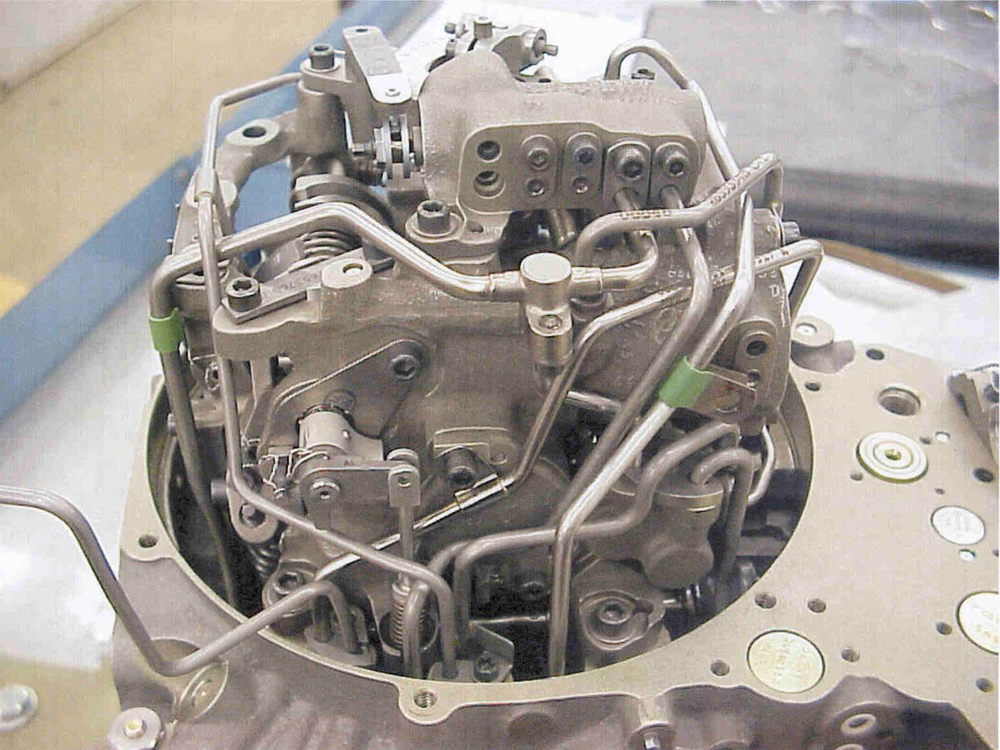

Det sitter mekaniska kalkylatorer på både bränsleregulatorn till GG och till EBK som utför tämligen avancerade beräkningar med hävstänger och kugghjul. Jäpp! Mekaniska datorer!! De är naturligtvis reliker från tidigare motorer, men är absolut tillförlitliga och fungerar i alla lägen, oavsett acceleration osv.

Kalkylatorn för GG utför en mekanisk multiplikation, nämligen (beräknat bränsleflöde/PS3 * PS3) vilket är lika med reglerat bränsleflöde. (Referens för det beräknade bränsleflödet är varvtalet NH som temperaturkompenseras med hjälp av TT2,5.) Funktionen utförs av centrifugalregulatorer och kamskivor.

Kalkylatorn för EBK utför istället en division och dividerar bort PS3 från bränsle/luft-förhållandet. Det är en form av väldigt sofistikerad ingenjörskonst som väldigt få idag behärskar.

Resultatet av detta blir inte lika bra som om FADEC skulle ha gjort det och piloten får ta det försiktigt, men kan ändå ta sig hem till basen igen.

Den mekaniska kalkylatorn (här med kåpan avtagen) på bränsleregulatorn är inget mindre än en analog mekanisk dator som styr bränsleflödet mot gaspådraget om FADEC skulle gå ned eller bli skadad. Den kan inte göra lika avancerade saker som FADEC men piloten kan ända flyga hem. Den är en del av motorns graceful degradation. Den drar ingen ström och “kraschar” aldrig.

Monterad i flygplanet ser bränsleregulatorn ut så här (minus diverse delar). Den mekaniska kalkylatorn finns under den svarta huven. Gasvajern ansluts med en hävarm genom de två öglorna i den vita ringen och ställer vinkeln på en kamskiva inuti kalkylatorn. I övrigt har regulatorn sju tredimensionella kamfunktioner (det du!) och åtta tvådimensionella.

3.9 Bränslekylning

Enheter som sitter monterade nära motorn måste kylas eftersom motorn är varm. En viss del av insugsluften spolas i ett hölje runt motorn för att kyla denna och höljet är naturligtvis inte lika varmt som motorn, men tillräckligt varmt ändå. Alla kritiska delar genomflyts därför av kylmedium. Intressant nog används flygbränslet som kylmedium, för det kommer från vingtankarna, som är kalla. FADEC drar cirka 50 watt el och eftersom den är helt försluten och inte har några kylflänsar, för sådana skulle inte fungera särskilt bra där den sitter, har den också kylslingor som genomflyts av bränsle. Hydrauloljan hålls också kall genom en oljekylare som genomflyts av bränsle.

3.10 FADEC

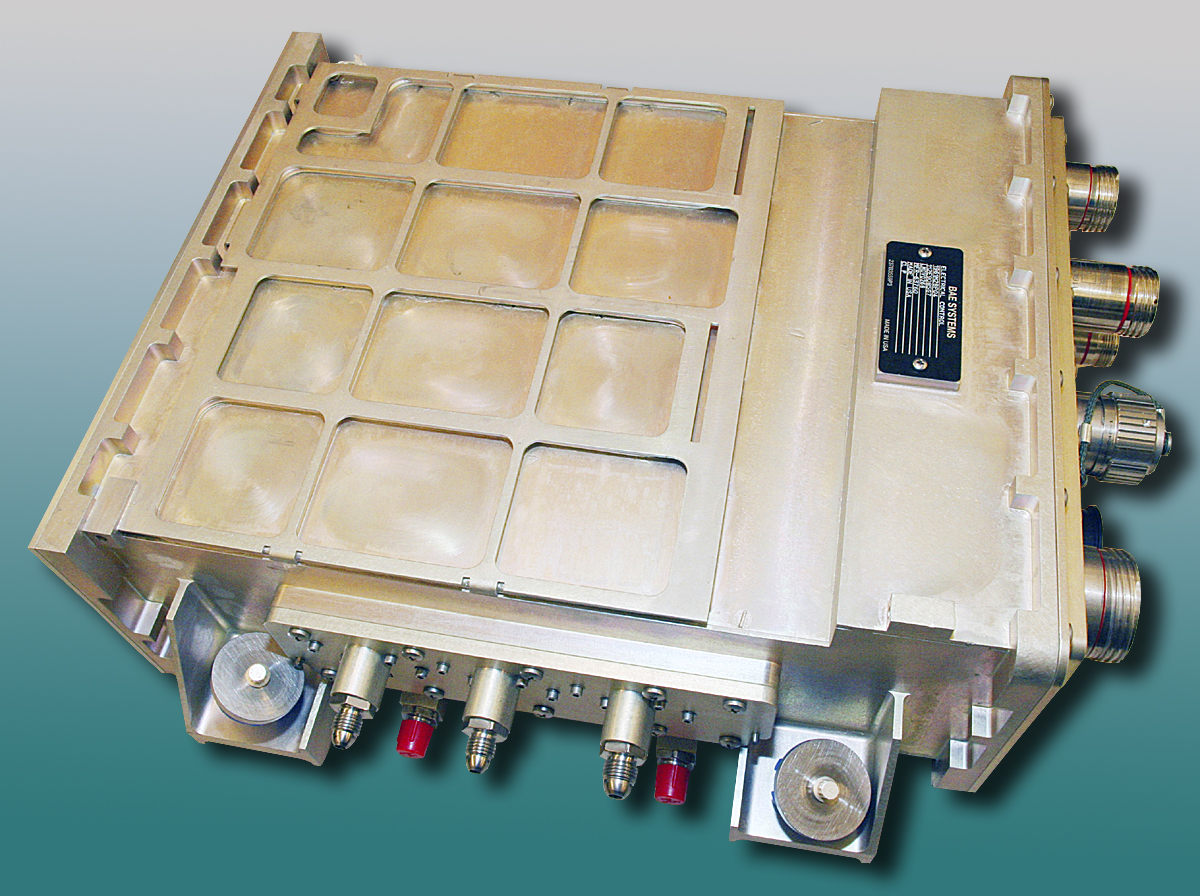

Så här mycket kan vi visa av FADEC, en stryktålig enhet som sköter hela motorn. De tre nipplarna mitt fram är anslutningarna för PS3, PS3B och PT5 och de röda plopparna längst ned är skydd för ledningarna till kylbränslet. Den vänstra är inlopp och den högra retur. Kablagen ansluts på högersidan.

Den förra versionen av reglersystemet, DEC (Digital Engine Control) hade nästan 20 år på nacken när Volvo Aero började utvecklingen av den nya elektronikenheten FADEC (Full Authority Digital Engine Control) år 1996. Det började bli svårt att få tag i reservdelar till DEC och underhållsarbetet måste förenklas. I flygplanet satt då också en AMOT (Anpassningsenhet Motor) med MIL-STD 1553-buss in från avioniksystemet. AMOT och DEC kommunicerade med diskreta signaler. De båda byggdes ihop till en enhet och man sparade både vikt och utrymme. DEC hade haft en massa isolermaterial, medan FADEC hålls kall med bränslekylning.

Datordelen har två 32-bitarsprocessorer och undertecknad gissar på att det är PowerPC. Dessutom sitter en processor i den modul som avläser de piezoelektriska tryckgivarna. Enheten är moduluppbyggd inuti, med moduler som kraftaggregat, analogkort och datorkort. För att vara framställd 1996 drar den väldigt lite effekt, cirka 50 watt och klarar alla säkerhetskrav, har EMI-testats till extrema värden, acceleration och låga tryck, you name it. General Electric och BAE i USA har på Volvos specifikation lyckats åstadkomma en mycket robust enhet.

Processorerna är inte hypermoderna med dagens mått mätt, men de är mogna produkter och det är betydligt viktigare. Det rör sig inte om mikrosekunder i en flygmotor, utan de olika drivrutinernas tidsluckor ligger på millisekundnivå.

– Den blev inte billig, kommenterar Mikael Wilenius, men ändå billigare än att köpa och anpassa General Electrics befintliga FADEC till F414.

Watchdog-övervakningen är central i systemet. De båda processorerna övervakar varandra.

De tre trycken PS3, PS3B och PT5 kommer in som gastryck i tre rör till FADEC och leds till de tre tryckgivarna. Från motorns alla delar kommer in ett sammelsurium av både diskreta och analoga signaler på de olika kablagen.

Volvo har inte rätt att avslöja hur FADEC ser ut inuti, eller släppa ut några scheman, men så här mycket går att visa. Enheten har logiskt två moduler förbundna med en intern databuss. Notera särskilt ledningen från generatorn i blått kablage där man använder växelströmmen från generatorn till att mäta kompressorns varvtal med (se blockschemat). Några ledare i gult kablage går till den mekaniska kalkylatorn GG, bland annat till solenoiden som kopplar in kalkylatorn om FADEC skulle gå sönder. Kylslingorna visar att bränsle används som kylmedium. Kablagen är sammansatta så att det ska vara logiskt att dra dem i motorn. De täcker inte några särskilda funktioner utan dras till olika områden av rent geografiska skäl.

Se särskilt rött kablage som går till temperaturgivarna TT5 i EBK. TT5 sitter lite för sig själva, avskilda från andra sensorer. Ledarna i det kablaget är av kromel-alumel eftersom de går till termoelement med just denna materialkombination.

Flygplanet ansluts med två kontaktdon, PE1 och PE2, den ena med drivspänning till FADEC, och den andra med databussen och olika diskreta signaler nödinstrumentering till cockpit. FADEC matas med ett antal redundanta spänningar, både från batteri och generatorer.

Via ytterligare ett kontaktdon kan man ansluta testutrustning, till exempel när man ska uppgradera programvaran i FADEC.

3.11 Start- och tändprocessen

Eftersom Gripen ska kunna starta från vägbaser måste den kunna starta själv, utan externt startaggregat. Därför har Gripen en APU (Auxiliary Power Unit).

Själva startprocessen börjar med att man med hjälp av batterier drar igång APU:n, en liten gasturbin, som börjar driva RM12 på en axel in i växellådan (se blockschemat). Växellådan sitter som bekant kopplad till RM12s kompressor via den vertikala axeln och kraften från APUn får alltså RM12 att börja snurra. FADEC går först på batteri och växlar över till matning från generatorn när motorn kommit upp en bit i varv. Tändningen av motorn sker antingen med det primära tändsystemet (växelström från generatorn) eller med det sekundära tändsystemet (med 28 volt batterispänning från flygplanet). Man växlar tändsystem efter varje flygning för att kontrollera systemen fungerar.

Så snart RM12 brinner av sig själv drivs hela flygplanet, inklusive FADEC och tändning från generator.

4. PROGRAMMERING, BUSSAR OCH UNDERHÅLL

4.1 FADEC och ADA

Volvo Aero utvecklar själv programvaran för FADEC och arbetar enligt riktlinjerna i RTCA/DO – 178B som används för civilt flyg i USA av amerikanska luftfartsstyrelsen och har anammats av FMV för all programvara i hela Gripensystemet.

Programutvecklingssystemet för applikationerna är intressant. Det kallas Beacon och kommer från företaget Applied Dynamics International (ADI) och är ett grafiskt utvecklingsgränssnitt för computer-aided control system design (CACSD) där man bygger reglerkretsar i form av flödesscheman och sedan genererar källkod i programspråket C, som kan provas hos Volvo i olika provsystem. När man är nöjd överförs Beacon-schemorna till General Electric som genererar ADA-kod och kompilerar. Trots att koden är maskinskapad kontrolleras den av Volvos programmerare som om den vore handskriven, enligt kraven i RTCA/DO – 178B. Ja, det är inte ens ADA, det är ADA Safe där man tagit bort alla semaforer och realtidshantering.

Beacon är en kodgenerator och specifikationsverktyg för programmet till FADEC. Man bygger grafiskt ett reglersystem i Beacon, från vilket det sedan skapas ADA-kod, vilken i sin tur kompileras till maskinkod som kan köras i FADEC. Just den här bilden visar det reglersystem som håller fullgas i EBK genom att på kommandot MAX_AFTERBURNER ställa in rätt utloppsarea (zon 8) med signalen AREA_DMD. Olika gränsvärden är med i beräkningarna och påverkar utloppssarean.

Programsystemet i FADEC saknar operativsystem helt och hållet, vilket inte alls är ovanligt i den här typen av styrsystem. Det finns inget kommandoradgränssnitt och liknande utan systemet består av ett antal drivrutiner mot maskinvaran, en schedulerare som både ger drivrutinerna och applikationen som är själva reglersystemet, sina runburstar (körskvättar) med jämna, deterministiska mellanrum på ett par millisekunder vardera, ett så kallat pre-emptive-system. Vissa tidskritiska signaler läggs dock ut med hjälp av interrupt.

Drivrutinerna både hämtar in mätvärden från olika sensorer och matar ut börvärden till olika ställdon, som hydraulcylindrar och motorer för att efterkomma pilotens önskan.

Applikationen tar huvudsakligen pilotens gaspådrag som indata och ser till att leverera ett resultat i form av jämn dragkraft, oavsett vad som händer utanför, som ändrade tryck, temperaturer, massor etc. Tillbaka levererar applikationen mätdata som varvtal, dragkraft, flöden mm över databussen.

När jag säger Linux tittar utvecklarna bara fånigt på mig och undrar om vi lämnat avdelningen säker kod. Windows ingår inte i deras vokabulär över huvud taget.

4.2 Om flygplansbussen 1553B

I flygplan använder man sig inte av nätverk så som vi är vana vid från kontoret, utan det handlar om bussnät av typen MIL-STD 1553B (Military Standard). Den brukar också kallas “Digital time division command/response multiplex data bus, Revision B”. Den används i både civila och militära flygplan. Bussen består av en skärmad, partvinnad ledning där data överförs i så kallade “meddelanden” på upp till 32 stycken 16-bitarsord, samt tre bitar för synk och en udda paritetsbit, alltså minst 20 bitar. Den elektriska kodningen är av typen manchesterkodning som överför klocka och data samtidigt. Vidare är bussen dubbelriktad och styrs med ett kommando/svars-protokoll av en central busstyrare, som pollar alla enheter (sk Remote Terminals) och frågar efter data. Viktiga enheter pollas oftare än oviktiga och busstyraren kontrollerar att överföringen gick bra. Dessutom finns en bussövervakare som spelar in alla kommandon och svar för senare analys. Hastigheten är i själva verket inte högre än 1,0 Mbps, men med fem redundanta bussar är det fullt tillräckligt för Gripen.

ARINC 429 är en annan typ av flygplansbuss som egentligen är en punkt-till-punktförbindelse som är vanligare i kommersiella flygplan, en klockad förbindelse som körs med 12,5 eller 100 kbps.

4.3 Utvecklingsverkstaden

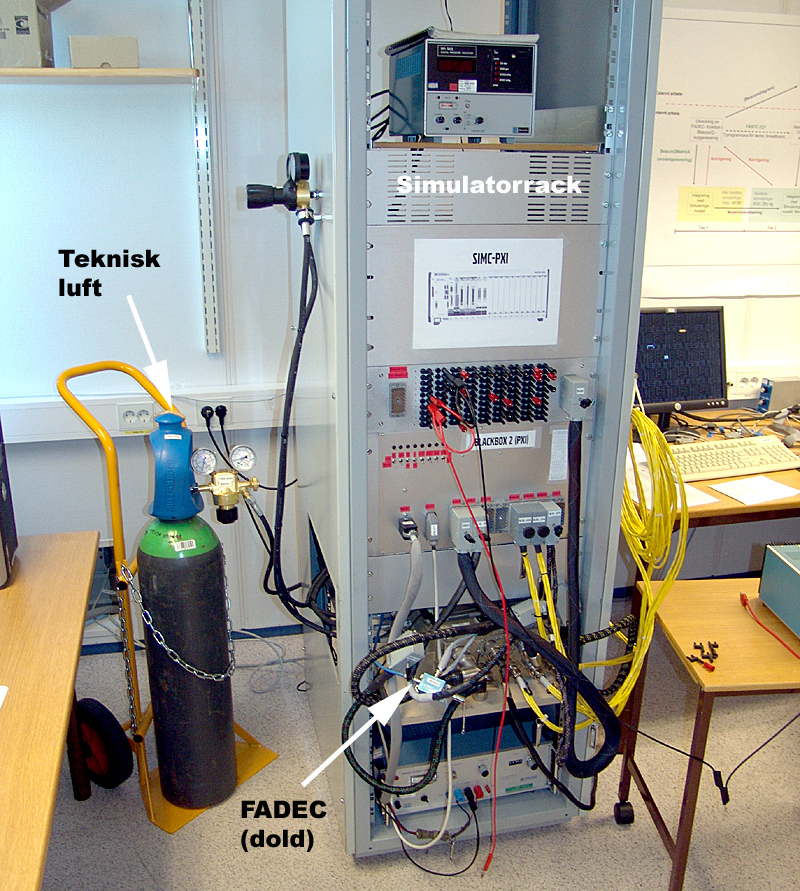

Volvo provar ständigt FADEC och utsätter den för olika situationer för att se hur programvaran reagerar. Resultatet av provningarna leder till ytterligare programutveckling.

På experimentverkstaden där man provar nyutvecklad programvara till FADEC finns en testrack som simulerar alla motorns signaler och matar dem till en FADEC för att stressa programvaran i denna. FADECen syns knappt bland tilledningarna. Ovanför denna sitter olika labbdatorer som skapar utsignaler. Gastuben med teknisk luft som står bredvid används för att mata in tryck till FADEC från simulerade trycksensorer.

5. ÖVRIGT

5.1 Bergrummet (serviceverkstaden som inte behövdes)

En tekniker betraktar insugsfläkten. Det blå röret är bränsleintaget och den runda enheten inunder är A8-regulatorn som styr A8-manövercylindrarna som ställer utloppsarean i zon 8 i efterbrännkammaren. Notera också de stälbara ledskenorna vars vridmeknism ligger som en flätad krans runt motorn.

Volvos tekniker visar gärna upp sin stolthet, motorverkstaden nere i bergrummet 30 meter under jord. Under kalla krigets dagar beslutades att motordelar till flygvapnet skulle tillverkas, förvaras och underhållas i atombombssäkra bergrum och Volvo i Trollhättan byggde ett sådant. Idag är hotbilden inte densamma som på sextiotalet men bergrummet används fortfarande. Det är givetvis dyrt att underhålla men här nere finns massor av installationer som skulle vara ännu dyrare att flytta upp på marken.

Bergrummet är fullt modernt utrustat, lokalerna är ändamålsenliga och så obehagligt rena att man knappt vågar hosta. Rummet är uppdelat i tre delar: produktion av nya motorer, underhåll av motorer och experimentverksamhet. Här och där står också tidigare motorer, som viggenmotorn RM8 som är en enorm, manshög bjässe med sex meters längd, några mumsiga stjärnmotorer och annat som får munnen att vattnas.

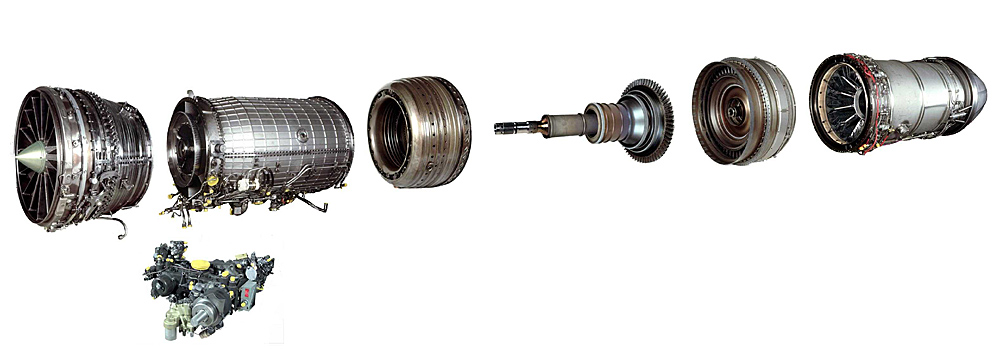

RM12 är indelad i sju moduler för att underlätta inskick av trasiga delar till Volvo, nämligen (från vänster) fläktmodulen, kompressormodulen, brännkammarmodulen, lågtrycksturbinmodulen, högtrycksturbinmodulen, efterbrännkammarmodulen, och under motorn växellådsmodulen.

Det är tämligen tomt på underhållsavdelningen för RM12 blev lite för bra. Den går helt enkelt inte sönder lika mycket som man räknat med. Motorn är uppbyggd i moduler och kan plockas sönder ute på flygflottiljerna, varefter bara den trasiga modulen skickas in för service. Bra idé, men eftersom motorerna så sällan går sönder har man funnit det onödigt kostsamt med en underhållsavdelning på varje flottilj och skickar istället in hela motorn. I och med detta kan Volvo också passa på att göra uppdateringar på resten av motorn när den kommer in på service.

Ett exempel på detta är förslitningen av lagren och de metallrester som hamnar i smörjoljan. Som det inte finns några. För att vara ute innan det har blivit för sent mäter man förslitningen av lagren genom att analysera smörjoljan som pumpas runt i motorn. Oljetanken är en burk på åtta liter som har ett nivåfönster man kan titta in igenom, en oljenivåmätare och en magnetisk oljeplugg i botten. Eftersom oljan aldrig tycks läcka ut har man tagit bort programvaran som tittar på nivåmätaren, även om oljetrycket naturligtvis mäts kontinuerligt.

Magnetpluggen i oljetankens botten ska skruvas ut efter varje flygning och kontrolleras, men ännu så länge har man aldrig hittat några farliga flisor där.

På flera ställen på motorn finns inspektionsluckor som kan skruvas bort när motorn ska kontrolleras inuti utan att behöva demonteras: boroskopering. Det är betydligt mindre kostsamt att bara kika in genom ett hål än att plocka motorn i småbitar.

5.2 Stealthiga detaljer

SAAB vill absolut inte att man fotograferar Gripens inloppskanaler till motorerna och det beror på att de utformats så att radarstrålning inte ska kunna studsa ut därifrån igen. Dopplerradar används för att urskilja rörelse och insugsfläkten är en bra indikator på att radarn träffat på en jetmotor. Därför är inloppskanalerna utformade så att radarstrålning som går in inte kommer ut igen.

Flamhållaren är den detalj som normalt blir varmast baktill i motorn, som värmesökande robotar riktar in sig på (inte flamman, som man skulle kunna tro, för den omges av kylluft). Volvos flamhållare genomflyts därför av kylluft (se utvecklingshistoriken). De bakre kompressorbladen blir också varma, men sitter längre in och är inte lika intressanta för värmesökande missiler.

5.3 Så här började det

Den svenska flygmotorindustrin startade i april 1930 med ett officiellt brev från svenska Flygstyrelsen. Det var ett kort brev, bara sex rader, där man beställde 40 nio-cylindriga flygmotorer från lokomotivtillverkaren Nydqvist & Holm i Trollhättan.

Lokomotivtillverkarna bildade snabbt ett nytt bolag för jobbet, NOHAB Flygmotorfabriker AB. Motorerna var avsedda för ett svenskt flygvapen, som då endast existerade på papperet.

Den första svenska flygmotorn, som hade beteckningen MY VI, var klar för slutprover i slutet av 1932 och leveranser gjordes till och med 1934 då den ersattes med serieproduktion av MY VII (Pegasus II).

Efter att det svenska försvarsbeslutet 1936 antagits, tog ansträngningarna att skapa ett svenskt flygvapen ny fart och nya fabriker byggdes för både flygplans- och motortillverkning. Denna militära verksamhet skulle sedan visa sig lägga grunden till den svenska civila flygindustrin och dess tillväxt.

AB Volvo i Göteborg förvärvade aktiemajoriteten 1941. Samma år ändrades företagsnamnet till Svenska Flygmotor AB. På 40-talet gick kolvmotorns tid mot sitt slut och den svenska flygmotorindustrin tog steget in i jetåldern.

5.4 Sen gick det som det gick

Volvo utrustade därefter alla svenskbyggda stridsflygplan med motorer: Tunnan, Lansen, SK-60, Draken, Viggen och så nu Gripen.

Grattis! Du har nu klarat grundkursen för underhåll av reamotorer och kan gå vidare och ansöka om arbete på Volvo Aero.

6. REFERENSDEL

6.1 Så går du vidare

GKN Aerospace presenterar sig på https://www.gkn.com/en/our-divisions/gkn-aerospace

GKNs motortyper: https://www.gkn.com/en/our-divisions/gkn-aerospace/our-solutions/engines/

Fakta om F404 hos General Electric: https://www.geaviation.com/military/engines/f404-engine

SAAB om Gripen: http://saab.com/air/gripen-fighter-system/gripen/gripen/

Försvaret: http://www.forsvarsmakten.se/sv/information-och-fakta/materiel-och-teknik/luft/jas-39-gripen-cd/

ADI utvecklar kodgeneratorn Beacon: https://www.adi.com/

MIL-STD 1553B beskrivs på https://en.wikipedia.org/wiki/MIL-STD-1553

ARINC 429 beskrivs på https://en.wikipedia.org/wiki/ARINC_429

FMVs handbok för säkerhetskritiska programsystem “H Progsäk 2001” skulle nog fler än Volvo Aero behöva läsa. Ta hem den från: https://www.fmv.se/Verksamhet/Systemsakerhet1/Handbocker/H-ProgSak/

Om piezoelektriska sensorer: https://en.wikipedia.org/wiki/Piezoelectric_sensor

Om resistiva sensorer: https://en.wikipedia.org/wiki/Resistance_thermometer

Om termolelement: https://en.wikipedia.org/wiki/Thermocouple

Om LVDT: https://en.wikipedia.org/wiki/Linear_variable_differential_transformer

Artikeln om Gripen “JAS 39 Gripen – ett datoriserat under” finns i Nätverk & Kommunikation 04/2000

Artikeln om SAAB 2000 “Flygmekanik ger vika för digital redundans” finns i Nätverk & Kommunikation 16/2003

Ska du köpa en FADEC? http://www.eceinc.com/fadec.html

6.2 Snabbdata om motorn RM12

En turbofläktmotor med trestegs fläkt och sjustegs kompressor vardera drivna av en enstegsturbin. Tack vare de styrbara ledskenorna är den extremt okänslig för tryckförändringar och sk pumpning.

Prestanda

Dragkraft gasgenerator: 54 kN

Bränsleförbrukning: 1,2 kg/s

Dragkraft med EBK: 80,5 kN

Bränsleförbrukning: 4 kg/s

Dragkraft tomgång: 1,45 kN

Mått och vikt

Längd över allt: 4,04 m

Max diameter utlopp: 0,884 m

Diameter inlopp: 0,709 m

Vikt: 1055 kg

Bypassförhållande: 0,31

Kompressionsförhållande: 27,5

6.3 Snabbdata om Gripen

Multiroll-plan för jakt, attack och spaning

Mått

Längd: 14,9 m

Spännvidd: 8,4 m

Höjd: 4,5 m

Vikt

Starttomvikt: 7000 kg

Max yttre last: 5300 kg

Max startvikt: 14000 kg

Bränsle

Flygfotogen MC 75 (en blandning av fotogen och bensin)

Vingtankar: 3000 l

Extratankar: 3500 l

Prestanda

Maxfart: Mach 2

Räckvidd: >3000 km

Belastning: 9 G

Startsträcka: 400 m

Landningssträcka: 500 m

Tid till 1000 fot: <1 min

Tid till 10.000 meter: <2 min

Läs mer om Gripens styrsystem, dvs allt som sitter i andra änden av databussen som kommer ut från FADEC, i min artikel i Nätverk & Kommunikation 04/2000: “JAS 39 Gripen – ett datoriserat under”.

Mitt besök hos Saab på gripenfabriken i Linköping resulterade i denna bildserie: http://www.qedata.se/artiklar_bakgrund.htm#JAS39

Eftersom Saab tyckte så mycket om artikeln fick vi låna en Gripen fullskalemodell till mässan Computerworld Expo: http://www.qedata.se/artiklar_bakgrund.htm#Gripen_och_jag