Bärbara datorer konstrueras och byggs faktiskt mitt i Europa. Vi åkte till Fujitsu-Siemens fabrik i tyska Augsburg och tittade närmare på hur deras konstruktörer löst ett par mycket krävande problem, dessutom på ett elegant sätt. Skruvmejsel fram!

Hur tänker man som konstruktör av bärbara PC? Det finns tre huvudparametrar:

- Apparaten ska väga litet, men

- den ska trots sin låga vikt vara styv och stabil, helst så den tål att tappas och att stå på, och

- kylningen av alla delar ska vara effektiv trots trånga utrymmen.

De två första kraven kan verka oförenliga, men FS har lyckats. Hemligheten visar sig vara en fackverkskonstruktion. Dessutom är det trevligt om apparaten är lättmekad och alla utbytbara delar lätt åtkomliga. Gångjärnen i locket är också en svag punkt; de måste sitta stadigt, men hur gör man det i plast?

Vi tar också en titt på några smarta lösningar som konstruktörerna funderat ut, enkla lösningar på vardagsproblem som imponerar, både för användaren och i produktion.

Observera att det inte handlar om en PC av absolut senaste snitt, men att detta är fullständigt ointressant för konstruktionsprinciperna. Det viktiga är hur konstruktörerna tänkt och löst svåra mekaniska problem, inte om elektroniken är absolut up-to-date. Artikeln skrevs ursprungligen 2008, men trots detta har konstruktionsprinciperna inte ändrats. Fakta är fortfarande desamma.

Slutligen ska du få en kort-kort rundvandring i fabriken och se hur det går till att tillverka moderkort och bärbara datorer mitt i Europa.

Om fabriker

Fujitsu Siemens (hädanefter FS) är det enda företag som har en fabrik för tillverkning av bärbara datorer, ja datorer över huvud taget, i Europa. Det är ett mycket ovanligt drag i denna tid av ekonomisk åtstramning. Vi börjar med att låta marknadschefen Bo Lennström förklara hur de kan ha en PC-fabrik mitt i Europa? Hur vågar ni?

– Den största fördelen med detta som vi ser det är de korta ledtiderna. Det går att göra ändringar ganska snabbt och vi slipper göra ändringar i apparater som kanske legat på en båt i veckor. Skulle en ändrig bli nödvändig kan vi utföra den ganska snabbt, stoppa och starta produktionen och anpassa oss efter våra lokala kunder.

Vi tillverkar nästan alla detaljer här i Tyskland. Stationära datorer tillverkas helt och hållet här, medan för de bärbara tillverkas en del i Asien och Japan och de övriga detaljerna här, beroende på modell.

Även för konstruktion är ansvaret delat. FS i Europa tar fram ungefär hälften av de bärbara produkterna, mestadels för den europeiska marknaden, medan den andra halvan, Lifebook-produkterna tas fram i Japan.

Under hösten och vintern 2008 har vi totalt släppt 25 nya modeller och det som återstår i detta ”släpp” är några high-end bärbara och en skölj-, spol- och tappningssäker ”medical assist”-modell avsedd för sjukvården.

– (flämt) 25 nya maskiner under hösten! Behövs det?

– Kanske 8-10 modeller är stationära bords-PC i två olika prislägen, samt sådana med fokus på fjärrövervakning. Återstår 16-17 modeller av de bärbara i tre serier. En serie har prisfokus, korta ledtider och ligger alltid på lager. Nästa serie är tänkt för större företag där man önskar mera säkerhet, fjärrövervakning och fingeravtrycksläsare. Och dessutom tillkommer små modeller från 8-tums skärm och uppåt. Det blir ganska många modeller i slutänden.

Utveckling

När man ska ha fram så många nya modeller varje år gäller det att man har utvecklingsresurser. Hälften av FS utvecklingsverksamhet pågår i Tyskland och andra halvan i Japan.

All utveckling börjar och slutar i EMC-rummet. Kommer man inte ut ur det rummet helskinnad blir det problem senare, med både uppretade kunder och dito myndigheter.

Här verifierar FS tekniker att en nyutvecklad maskin uppfyller EUs, FCCs med flera regler för elektromagnetisk störning (EMC = Electromagnetic Compatibility). När den producerats hamnar den i EMC-kammaren igen för att man ska kunna verifiera att den färdiga produkten håller måttet. För att förhindra radiostörningar att komma ut, och in, är de bärbara datorernas alla skal metalliserade på insidan och kortsluts ihop av alla skruvar. Locket av magnesium behöver ingen metallisering, förståss, men för att radiosignalen från GSM/UMTS/Wifi-antennerna ska kunna slippa ut är de monterade innanför en plasthätta längst upp på locket. Det håller dem undan från människan, ger maximal antennhöjd och ”sikt” framåt och bakåt.

Så här ser en typisk tysk elektronikutvecklingsverkstad ut. Det är Ordnung!

Demontage

Det handlade alltså om att försöka ta reda på hur man bär sig åt för att få en låda av relativt tunt och svagt material att bli så stark att den tål de hårda påfrestningar en bärbar dator utsätts för, som böjning, stötar och slag. Dessutom ville vi se hur man ordnat det med kylningen inuti en låda som måste vara oerhört kompakt och alldeles full med utrustning. Undersökningen skulle visa sig bli ödesdiger för den FS Esprimo Mobile X9510 som vi fick i våra händer.

Vi ber Martin Keil, chef för utveckling av professionella bärbara datorer med 15-tumsskärmar, att kavla upp ärmarna och hala fram nödvändiga instrument. Han börjar med att berätta om hur datorn blivit som den ser ut idag.

– Kunderna påverkar oss hela tiden. Kan ni inte bygga in en sån och en sån? Datorn är lite för tung, med mera. Vi tar allt det och lägger i ett Excel-ark och när vi ska utveckla en ny dator tar vi fram arket. Sen väger vi samman idéerna med vad de kostar – vissa idéer kostar inget alls, andra kostar pengar – och funderar på om kunden skulle vara villig att betala för den eller den egenskapen. Vi måste också jämföra med vad konkurrenterna gör just nu och vad vi antar att de kommer att göra i framtiden.

Maskinen är också designad med tanke på monteringen. FS maskiner kan specialbeställas och konfigureras via Internet. Därför får augsburgfabriken maskinerna i halvfabrikat från Japan eller Kina, med i stort sett bara moderkortet monterat, och montörerna i Augsburg går och hämtar en sats delar och sätter in det sista, som hårddiskar, minne, CPU, olika modem och radioenheter enligt kundorder. Då måste det vara lätt att montera alla tillsatsdelar. Det går därför inte att dölja utbytbara enheter under skalet, så man blir tvungen att skruva sönder datorn i småbitar för att kunna byta. Detta betyder att maskinen måste förses med stora serviceluckor överallt och de försvagar konstruktionen genom att bryta sönder skalet. Luckorna måste därför fästas med mängder av skruvar, men mer om detta senare.

– Resistance ist futile! Ve haff vays of pulling you apart!

Ha, lilla Esprimo, nu ska alla dina hemligheter avslöjas.

Terminologi

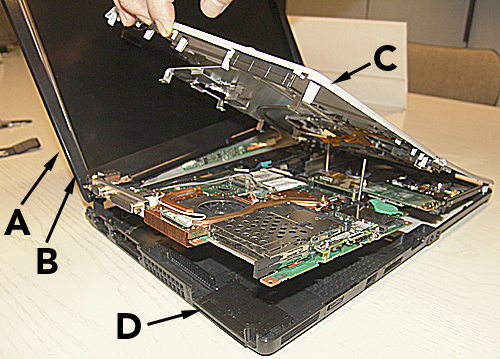

Innan vi går in på demontaget kan det vara på sin plats med lite terminologi. En bärbar dator är normalt hopsatt av fyra ”skal” som kallas A-, B-, C- och D-shell, utmärkta med bokstäver i bilden nedan.

A-skalet är lockets översida och eftersom det ska ta hårda spetsbelastningar, som hörn och bordskanter är det i denna maskintyp gjort av 1,2 millimeters magnesium. LCD-skärmen sitter mellan A- och B-skalen, medan moderkortet sitter mellan C- och D-skalen.

Vi börjar med att be herr Keil demonstrera lite manuell, icke-förstörande hållfasthetsprovning.

– Zese machines are very schturdy! Look vat I can do.

Demontaget börjar

Inget våld. Nu ska vi göra det på riktigt. Man ser omedelbart hur finurliga FS varit.

Hela maskinen kan plockas sönder och all service utföras med endast två skruvmejslar, en rak och en kryss. Tiden för underliga specialverktyg är förbi.

Börja med att ta ut batteriet genom att dra ut skjutreglaget och lyft ut batteriet. I botten sitter hållaren för SIM-kortet till UMTS-modemet, precis som i en mobiltelefon. Samma tänk.

Det är faktiskt batteriet som bestämmer maskinens tjocklek. Det är den tjockaste komponenten. Vanliga, runda litium-jon-batterier är betydligt energirikare per volymsenhet än de papperstunna litium-polymerbatterierna. Man skulle kunna slimma maskinen betydligt med tunna polymerbatterier, men skulle då förlora drifttid vilket skulle motverka syftet.

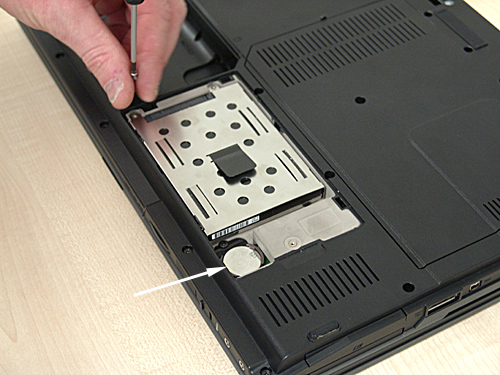

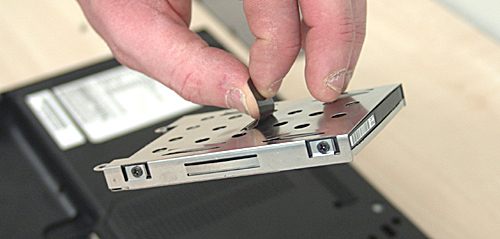

Under nästa lucka sitter hårddisken som måste kunna bytas lätt. Det är mycket vanligt att kunderna vill ha olika diskar och FS erbjuder modeller med 120, 160 eller 320 gigabyte. Under samma lucka hittar man CMOS-batteriet, som måste vara lättåtkomligt om man vill återställa BIOS.

När man lossat två skruvar kan man lätt lyfta upp hårddisken i en plastflärp. Den väger nästan ingenting. Det hade varit svårt att få ned vanliga mansfingrar i utrymmet runt disken, därav plastflärpen.

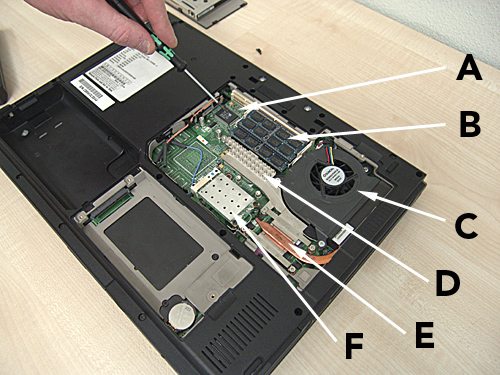

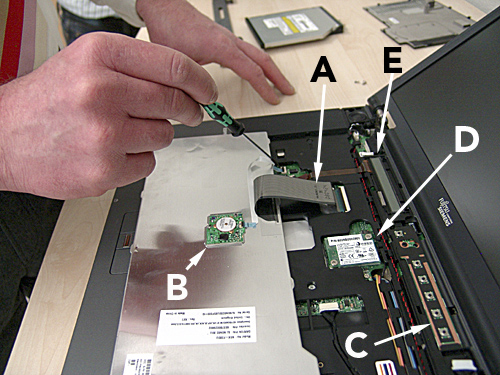

Härnäst ger vi oss på serviceluckan på undersidan, under vilken de flesta utbytbara delar sitter. Under serviceluckan hittar vi följande:

A: North Bridge-kretsen (som dock inte kan bytas ut)

B: Minnesmoduler

C: Kylfläkt

D: Kylkropp över South Bridge-kretsen

E: Kylledare i koppar som går fram till CPUn.

F: Wifi-modulen

UMTS-modulen och Roxen-modulen syns inte på bilden, men finns ändå.

Utbytbara delar innebär luckor, och luckor innebär avbrott i chassit, som i sin tur innebär en försvagning. Därför sitter luckan fast med ett antal skruvar.

Redan här kan det vara av intresse att titta på luftflödet i maskinen. För att det inte ska komma på skam CAD-as flödet redan vid konstruktionen. Moderkortet har ett stort hål tvärs igenom och kylfläkten kan därför suga luft från kortets båda sidor. Luften blåses genom en kylkropp som har vätskefyllda kylledare i koppar som går till de varmaste komponenterna, CPUn och South Bridge. Kortet är gjort så att CPUn sitter väldigt nära fläkten, vilket gör kylledaren så kort som möjligt. Kylkroppen är lite för lång eftersom den också kan kyla ett andra VGA-kort som kan monteras om kunden vill ha en högupplöst extern bildskärm. Fläkten är termostatstyrd och går bara när det behövs, vilket gör datorn tyst.

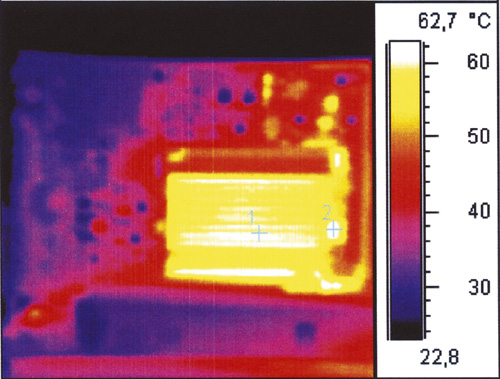

Men det duger inte att bara CAD:a luftflödet. Man får tänka sig att undersöka efteråt att det blev rätt också. Så här ser moderkortet i en dator ut inuti fotograferad med värmekamera. Alla gula fläckar är varma komponenter och helst ska de inte ligga ovanför sin maximalt specade temperatur. Det blåa är hål och metallpinnar som inte blir så varma. Inget blir givetvis kallare än rumstemperaturen, svart, som är 22,8 grader.

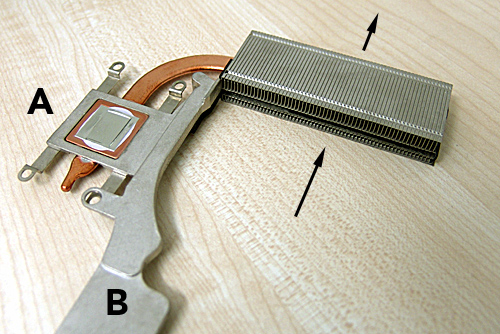

Kylkroppen är lätt att ta bort. Den lossar i princip när man tagit bort skruvarna som spänner den mot CPUn. Som du ser av bilden har man eliminerat kiselsmetet mot CPU-kapseln.

A: Kylanslutning mot processorn

B: Kylanslutning mot South Bridge och extra VGA-kort

Kylluften pumpas i pilarnas riktning.

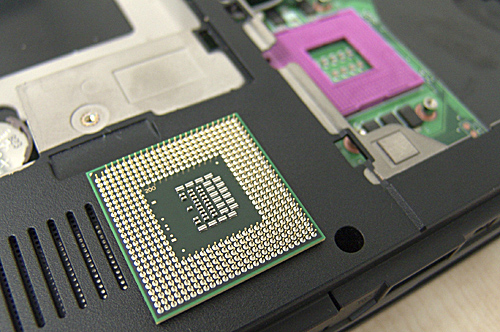

När man ska byta CPU tar man först bort fläkten (3 skruvar) och lättar på kylkroppen, varefter man kan spänna ut processorn ur sin 100-poliga sockel. När skruvarna vid CPUn ska dras i igen, alltså i de fyra öglorna vid A, måste de dras enligt de instansade siffrorna i plåten, 1-2-3-4, för att minimera risken för att man spänner snett.

Innan vi går vidare tar vi för säkerhets skull ut den dyraste komponenten, CPU:n och lägger undan den. Den lossas med en enda skruv på sockeln. Gör du det själv, lägg den på något ledande, men ladda ur dig själv mot det ledande materialet innan du släpper av processorn. Skador av statisk elektricitet kostar industrin många miljoner kronor varje år.

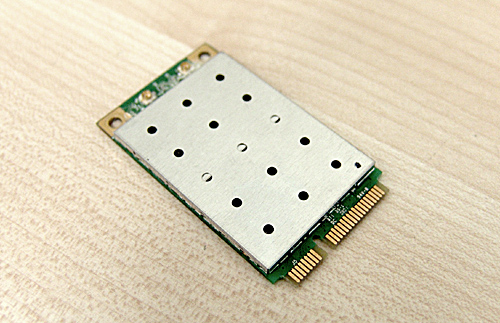

Sen åker Wifi-modulen för 802.11 b/g ut. För tillfället har den två antennanslutningar (längst bort), men datorn kan klara tre antenner, vilket ska introduceras senare. Väljer kunden 802.11 n tillkommer en antennsladd. För att man inte ska ta fel antennsladd i montaget finns det tydliga färgmärkningar både på sändarmodulen och vidare längs chassit där sladdarna ska dras.

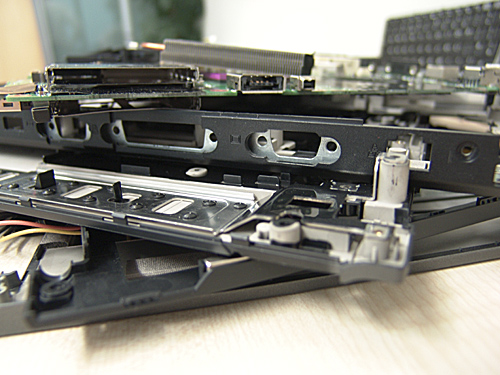

Bottendelen öppnas och bildskärmen tas loss

Nu går vi vidare och öppnar maskinen ovanifrån. Täcklisten över statusdisplayen och applikationsknapparna är den enda del som inte är fastskruvad. Man är tvungen att bryta bort den och det gäller att vara lätt på handen för att inte bryta sönder den. Det knakar otrevligt, men det går.

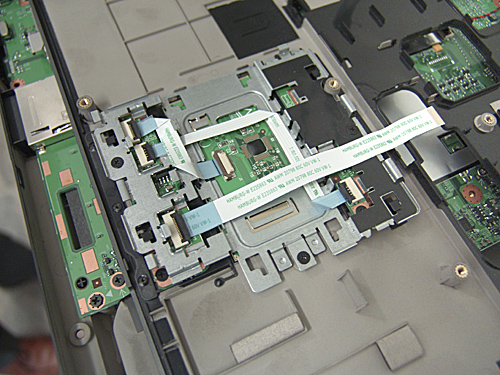

Tangentbordet kan nu tryckas bakåt och lossas uppåt, varpå man vänder det upp och ned. Här finns en del intressanta detaljer.

A: Anslutningen till tangentbordet

B: Styrkortet till gummipinnen

C: Applikationsknapparna är en modul

D: Telefonmodemet (datorerna säljs normalt utan modem i Sverige)

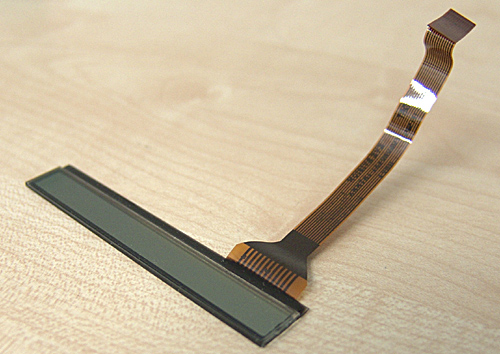

E: Statusdisplayen är en liten smal glaspinne

TPM-modulen (Trusted Platform) sitter dold bakom tangentbordssladden. Skruvmejseln pekar på den.

Trusted Platform-modulen sitter inunder flatkabeln till tangentbordet, fästad med en skruv. Den kan användas till att kryptera hårddiskens innehåll, kryptera e-brev, ge eller vägra tillgång till olika programvaror och så vidare.

Man måste nu gå vidare med att lossa lockets gångjärn. De avhandlas särskilt under rubriken ”Gångjärnen” nedan.

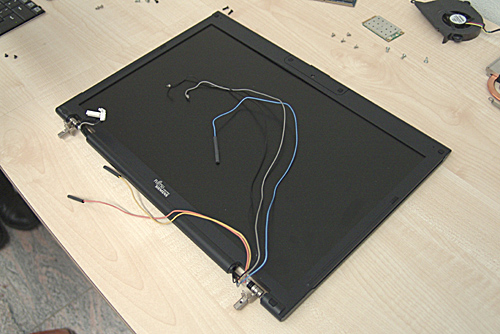

Efter att ha tagit loss gångjärnens sex skruvar kan bildskärmsdelen tas loss. De fem antennsladdarna måste försiktigt pillas ur det nedre chassit.

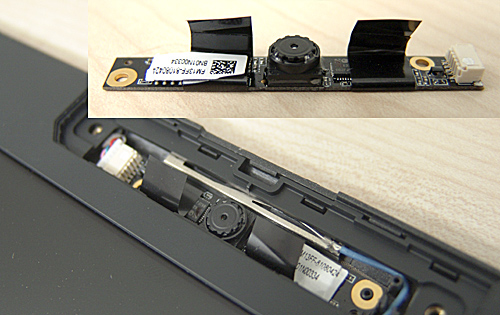

Genom att lossa två skruvar bakom två gummipluggar överst på bildskärmsdelen kan man få loss höljet över webbkameran. Kameran är lätt (de)monterbar, eftersom serviceverkstaden ska kunna sätta in en kamera senare om kunden så önskar. Standard i Sverige är dock att datorn försäljs med kameran monterad. Kameran lyfts ut genom att man drar i de två flärparna och lyfter den rätt ut, varefter man kopplar loss kontaktdonet. Man får se upp lite så man inte kommer åt antennerna intill eller stör kabeldragningen.

För att få se alla antennsladdar och antenner med mera måste man demontera själva LCD-modulen. För detta måste man ta bort de traditionella gummipluggarna i B-shell och skruva ut skruvarna inunder. Alla tillverkare gör på det här sättet. Dels döljs de fula skruvarna, dels ger de ett avstånd mellan LCD-fronten och tangentbordet så det inte uppstår nötningsmärken.

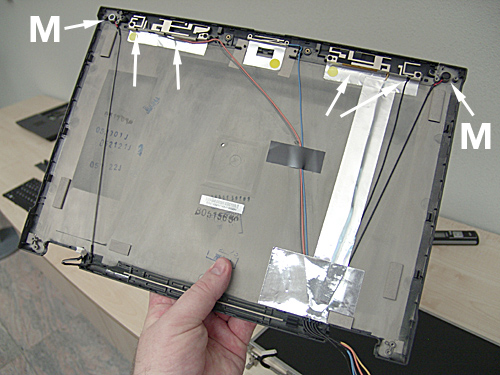

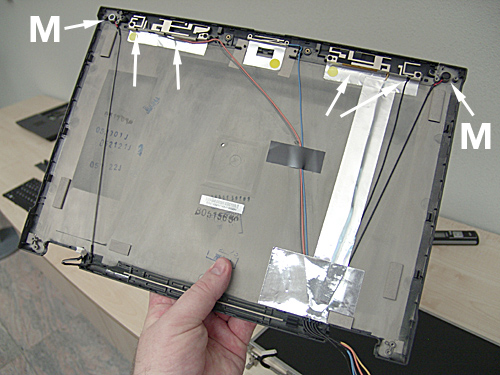

Så här ser magnesiumlocket, A-shell, ut löst. I de yttre hörnen, vid M sitter mikrofonerna. Se vidare stycket ”Mikrofoner med riktningskänsla” nedan. De övriga pilarna pekar på de platta antennerna i rostfri plåt. Notera hur antennsladdarna spänts nära magnesiumlocket (jordplan) och hur UMTS-ledningarna dessutom tejpats över med aluminiumtejp för extra skärmning. Det är tre sladdar för Wifi och två för UMTS.

Det rör sig om tämligen höga frekvenser. 802.11n använder sig av 2,5 och 5 GHz och det kan efter mycket tankearbete faktiskt ledas över ett plåtlock, så här på enkelledare. Därför sparar man på sladdlängden. Ju längre kablar desto sämre signal.

Här har vi LCD-modulen lös. Denna bryr vi oss inte om att montera sönder, för den innehåller 25 skruvar till, noga intejpade i EMC-skyddstejp av aluminium. Ingen skulle ändå bry sig om att försöka meka sönder den, eftersom den köps som en enhet. Den är stötkänslig och är den del som har mest nytta av att befinna sig inuti ett magnesiumskal.

FS använder sig för närvarande av kallkatodslysrör (CCFL) som bakbelysning på sina LCD-bildskärmar, men under 2010 kommer man att helt ha övergått till lysdiodsbelysing, som håller högre verkningsgrad. Spänningsomvandlaren vetter bortåt i bild.

Intressanta antenner

Antennerna för UMTS och WLAN består idag av underligt formade rostfria plåtbitar som sitter skyddade i datorlockets överkant. Eftersom locket är av magnesium måste man tillverka en extra överdel av plast att sätta antennerna i. Annars skulle de skärmas av och bara sända åt ena hållet.

Antennerna kan emellertid knäckas till i monteringen och tappar då verkningsgrad. Fraktala antenner är på ingång. Fraktala antenner är extremt hopknycklade antenner som kan etsas på kretskort och bli mycket små i förhållande till våglängden, och dessutom väldigt stabila. Redan idag använder FS sådana i Bluetoothenheterna, men de kommer att införas för att förbättra monterbarheten i övriga radiotillämpningar.

Andra antenner man funderat på för MID-tillämpningar är av en typ man kan spraya på en tredimensionell plastdetalj med ledande spray. Antennen kan då anta vilken tredimensionell form som helst och eftersom plastdetaljen är en del av locket kan antennen inte förändra form eller skadas vid montaget.

Hade antennerna monterats i det nedre chassit hade man visserligen sparat sladdlängd, men å andra sidan skulle strålningsmönstret bli osäkert. Man kan inte veta vad bordet är gjort av och dessutom fanns risken för instrålning i användarens knän. Om antennerna är närmare användaren än 20 centimeter behövs dessutom ytterligare godkännanden.

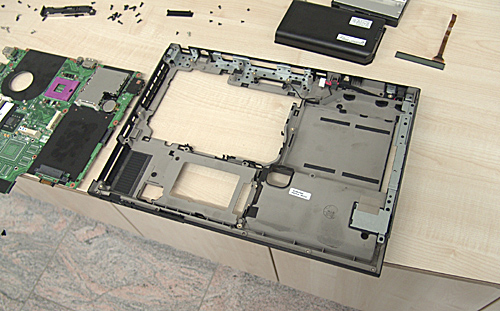

Här ser vi nu bottendelen, eller C-shell. Det första man kan ta bort är högtalarna, längst ute i hörnen. Mer om dessa nedan.

Med en skruv tar man bort utkastararmen till tillbehörsmodulerna, som DVD-spelare eller extra hårddisk.

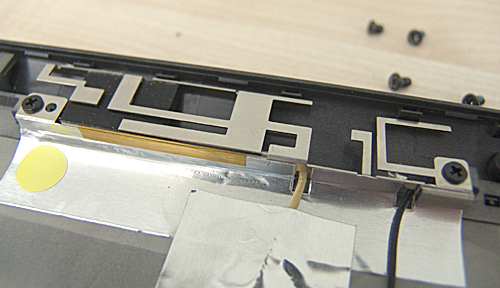

Vi tar loss statusdisplayen och kretskortet med applikationsknapparna från C-skalet och efter ganska många skruvar får man loss C-skalet. En skruv sitter bakom displayen, varför displayen måste bort först.

C-skalet är utfört i ett stycke för att bli starkt. Det går utmärkt att böja det, men så snart det är monterat och fastskruvat verkar det stabiliserande.

Framme vid moderkortet

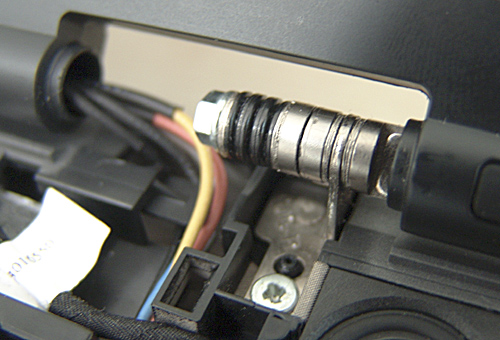

Nu är det bara D-skalet kvar med moderkortet och några sladdar fastskruvade vid urtagen på baksidan. Ända hit tvingas man alltså gå om man vill byta moderkort. På sladdarna sitter ferriter för att hindra störningar att komma ut.

Alla böjkrafter som påverkar en enskild lös del av skalet förvandlas till sträckkrafter när skalen är korrekt hopmonterade. Sträckkrafterna flyttas till stor del in i de fastgjutna metalldetaljerna. Metall är betydligt svårare att sträcka än plast. Resultatet av allt detta är ett fackverk, en konstruktion som är mycket böjstyv trots att den bara består av tunna, korslagda balkar som var för sig inte har någon nämnvärd styrka.

Inunder C-shell sitter kretskortet för touchpaden och fingeravtrycksläsaren. Här finns mycket bockad stålplåt eftersom man ofta håller händerna här, knackar och bär sig åt. Det måste vara extra stabilt.

Högtalarna, som FS kallar ”Box Speakers” är verkligen mycket små och gulliga. Man får dem i en sats om två, anslutna till samma kontaktdon.

Nu visar marknadschefen Lennström ett väldigt intresse och börjar skruva loss moderkortet. Det går som en dans ända tills vi stöter på ett par förstärkningsåtgärder på maskinens baksida.

Motiven för serie- och parallellportar

Även kontaktdonen bak är en del av stabiliteten eftersom de håller fast moderkortet i plåten baktill med ordentliga skruvar. Och här sprack vår fina föresats att det skulle räcka med bara två skruvmejslar för att få sönder hela maskinen. En skiftnyckel måste till eftersom D-subkontakterna är fastskruvade i plåten med skruv med sexkantsskallar. En stabil monteringsplåt behövs, eftersom det ska sitta tunga kablar i kontakterna, som då skulle kunna bryta sönder lödningarna i kretskortet.

Bilden visar hur vi försöker få loss fästmuttrarna till serie- och parallellportarna med en skruvmejsel, vilket inte fungerar.

Serieportar? Parallellportar?

Parallellportar, undrar du. Det finns väl inga skrivare som ansluts med parallellport idag, när allt är USB? Och inga modem ansluts med serieport heller. Men många av FS kunder ägnar sig åt mättillämpningar i industrin och där är parallellporten fortfarande viktig när man ska hämta in digitalt data från mätutrustning. Än i denna dag finns det CAD-program som kopieringsskyddas med dongle och sådana kopplas normalt in i parallellporten.

Slutligen ligger D-shell fritt. Notera metallbeläggningen, som är en del av EMC-kraven. Utan denna skulle maskinen stråla så mycket radiostrålning att den inte skulle gå igenom störmätningarna.

Och moderkortet är slutligen löst. De stora svarta ytorna är isolation för att förhindra kortslutning när man monterar andra enheter som kan nöta mot kortet. Den ena är för fläkten, den andra för tillbehörsmodulerna, som DVD-spelare etc, som kan skjutas ut och in. Metallådan till höger är läsarmodulen för PC-Card (PCMCIA).

Utan alla skruvar är även D-skalet mjukt och kan böjas väldigt lätt. Man blir imponerad av hur FS tekniker lyckats skruva ihop ett antal mjuka delar till en hård.

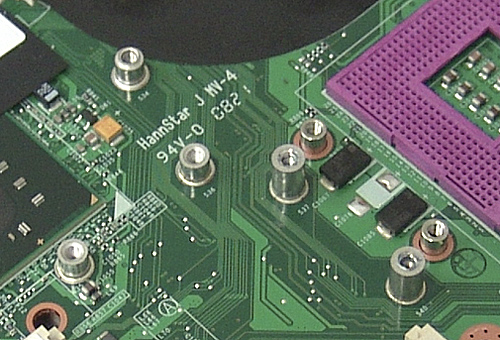

En närbild på de starka plåtbitar som ger plasten den nödvändiga styrkan.

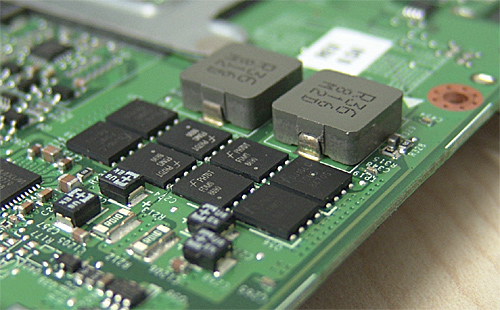

Moderkortet i närbild

Eftersom de flesta logikkretsar är integrerade i stora North och South Bridge-kretsar upptas en stor del av modekortet numera av switchregulatorer som skapar alla nödvändiga spänningar från batterispänningen. De platta kretsarna är effekthalvledare, medan de höga grå modulerna är spolar, induktorer. I övrigt är alla snabba interface, som video, eSATA och nätverk förlagda närmast maskinens baksida på moderkortet.

Alla delar i maskinen deltar i fackverket. Så har till exempel det sexlagers moderkortet många genomgående standoffs som verkar stabiliserande. Trots att moderkortet har ganska stor yta måste det medverka i fackverkskonstruktionen. Det hade inte varit så bra om man inte kunnat stadga konstruktionen tvärs igen om kortet. Kortet får å andra sidan inte böjas för då flyger alla ytmonterade komponenter av. Metallrören måste leda krafterna tvärs igenom.

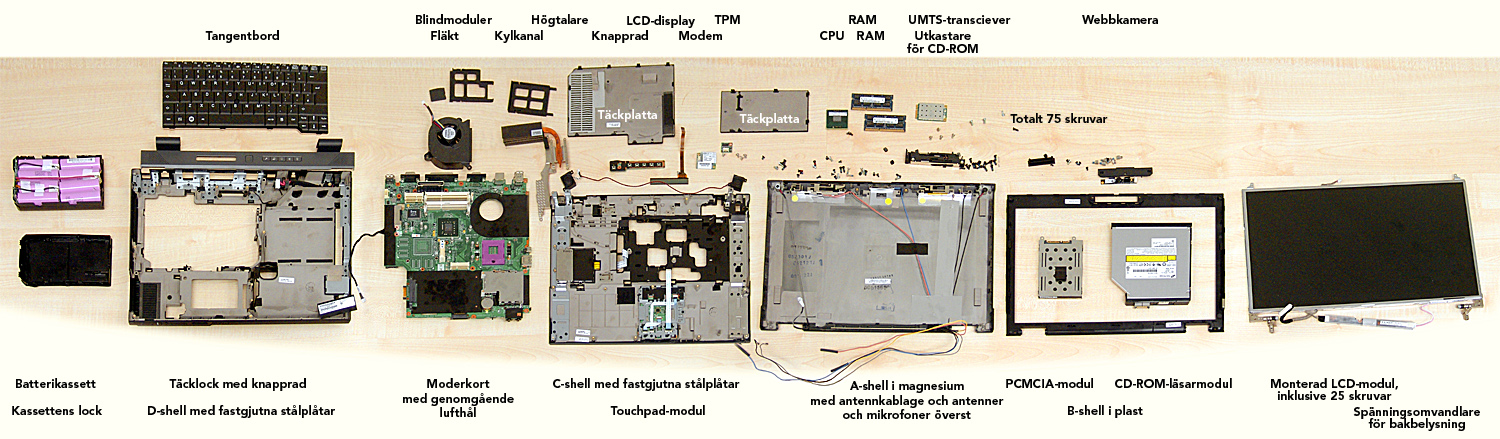

Totalt fick vi ta bort 75 ±1 skruvar ur maskinen innan vi kunde förvandla den till en hög skrot. Det kan tyckas som en förfärlig massa, men jag hoppas det har framgått av resonemanget ovan att skruvarna spelar en nyckelroll för att hålla ihop maskinens fackverk, det som får denna tunna, ynkliga plastprodukt att bli styv och stark så man kan stå på den. Sanningen är att man har en person på 150 kilo på utvecklingsavdelningen som får ställa sig på alla nyutvecklade maskiner för att man ska se att de håller.

Ytterligare 25 skruvar kunde vi ha plockat bort ur LCD-modulen, men vi lät det vara. Grand Total för den här maskinen ligger alltså på 100 skruvar.

Det blir en imponerande samling, särskilt när man lägger alltihop i en hög. Volymen är väldigt mycket större så här än när allting är hopmonterat. Det säger lite om hur effektivt man lyckts passa ihop allt.

Det var väl inte så svårt? För att sätta ihop datorn igen läser du bara artikeln baklänges.

– Titta vilken fin hög det blev. Nu struntar vi i det här och går på lunch. Jag ger grejorna till en nyanställd som får plocka ihop det som anställningsprov.

Herrarna Martin Keil och Bo Lennström ser glada ut åt att få slippa ifrån återmontaget.

Nu kan du själv utforska maskinens alla delar i detalj genom att klicka på panoramat nedan och studera det i högre upplösning. Alla viktigare delar är märkta med en förklarande text.

Finurligheter

FS har under ganska lång tid funderat på det här med stabila datorer och hur man gör service på dem. Resultatet är en hel del finurligheter och dessutom ökad miljömedvetenhet.

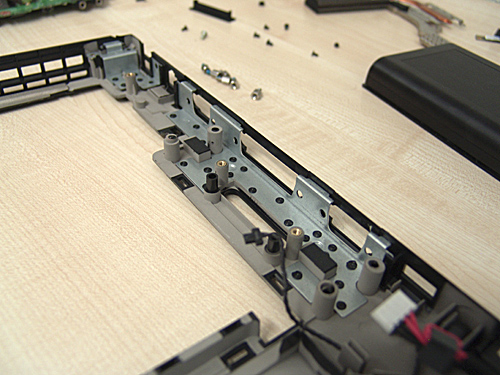

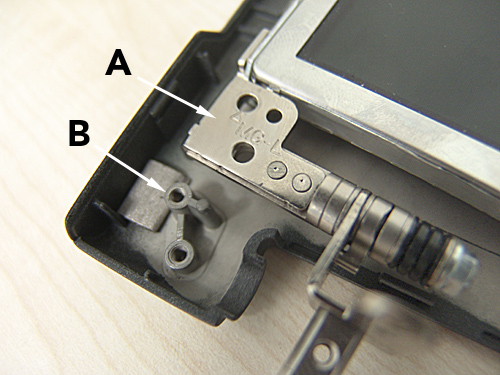

Gångjärnen

SF har väldigt hårda kvalitetskrav och ett av de hårdaste proverna är just det som gångjärnen som får utstå. De sitter dolda under täcklisten för statusdisplayen. Medan konkurrenterna skryter om sina gångjärn i titan, kör FS med vanligt rostfritt stål.

Gångjärnets fäste i D-shell är ordentligt utfört. Det sitter med en skruv uppifrån, men fortsätter med en pinne nedåt som skruvas från undersidan. Det skruvas dessutom från baksidan. Bilden visar också antennsladdarna som kommer från modulerna i C-shell och löper vidare upp i locket. Längst nere till höger skymtar en av högtalarna.

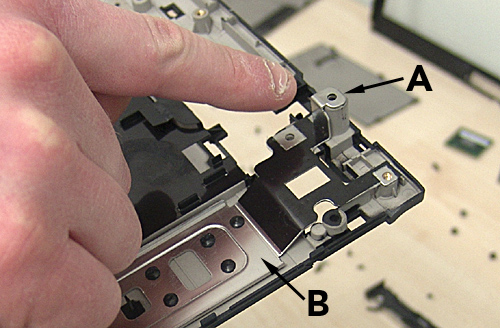

Här är gångjärnets andra fäste, i lockets A-shell i magnesium. Plåtfliken A viks ned över standoffarna B och passas över den lite högre pinnen för att undvika alla passningsfel, varefter två skruvas dras i, i B.

Gångjärnets skruvas uppifrån i den kraftiga plåtdetaljen A i D-shell och dessutom underifrån i samma D-shell (syns ej i bild). När datorn i övrigt är monterad dras en skruv i även bakifrån. Krafterna i gångjärnet överförs till den ingjutna plåtbiten B. Gångjärnet skruvas alltså aldrig i ingjutna bussningar i något plastchassi. Det kan gå illa om bussningarna får för sig att vandra ur plasten och lossna.

FS har mycket hårda krav på att gångjärnen ska fortsätta fungera och hålla länge, särskilt som den här typen av datorer inte har något lås i locket utan bara hålls ihop av en enkel magnet. Gångjärnen får inte tappa sin motspänst och får definitivt inte glappa, för då glappar locket när det ska vara stängt. Därför har man utvecklat en testrobot i stil med VDNs stolprovare man kunde se i IKEAs fönster förr i tiden, som dunkade en stol i golvet tusentals gånger. Roboten öppnar och stänger locket 21.000 gånger. Om det efter den tiden känns det minsta glappt eller om fjäderkraften minskat, är det bara att gå tillbaka till ritbordet.

Antennsladdarna ska också följa med när locket öppnas och den största förslitningen är faktiskt inte på gångjärnen, utan på dessa sladdar. De får inte heller brytas sönder inuti efter 21.000 cykler.

Löstagbar hårddisk med extra allt

Alla är överens om att en löstagbar hårddisk (som kan ersättas med en extra batteripack eller en CD-läsare, till exempel) är mycket bra att ha till sin bärbara. Den är oslagbar som backupmedium. Man kan mycket snabbt backa upp sina arbetskataloger, plocka ut disken och ställa den i brandskåpet.

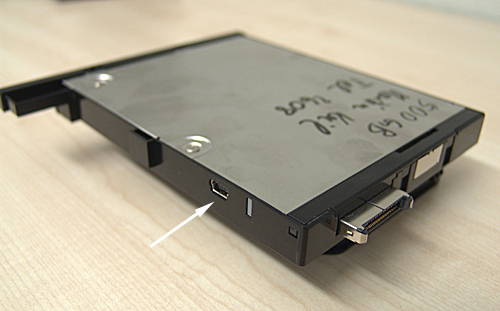

Och där blir den stående, och skulle datorn gå sönder, eller tillverkningen upphöra så kan man inte läsa disken längre eftersom kontaktdonet baki inte passar till något annat än en tillbehörsplats i den datorn. FS tog sig en funderare och byggde in en helt vanlig USB-kontakt i sina hårddiskmoduler (pilen). Genom den kan man både tanka data från hårddisken och förse den med drivspänning.

Det kan tyckas vara en dyrbar metod att skaffa sig en extern hårddisk, men håll med om att det är oslagbart smidigt på resor. Ingen extra grej i datorväskan, inga sladdar att slarva bort och inget nätaggregat som kan gå sönder, eller helt enkelt inte passar i vägguttaget.

Tangentbordet

Det går att spilla en kopp kaffe i tangentbordet utan att maskinen går sönder. Tangentbordet är konstruerat, inte för att tåla det, utan för att minimera skadan på resten av maskinen.

Som du ser sitter tangentbordet monterat i ett tätt ”badkar” av aluminium. Det klarar ett helt glas vatten. Eller kaffe. Eller Cola. Men häller du Cola i tangentbordet får du kasta bort det för det kommer att bli klistrigt inuti. Det är dock betydligt mycket billigare att bara köpa ett nytt tangentbord än att köpa en helt ny dator.

FS gör datorer till många olika länder och för de mesta är de likadana inuti, men det som skiljer dem åt är tangentborden. Bara i Västeuropa finns 5-10 olika layouter. FS screentrycker de vanligaste sorterna, engelska, tyska (den tyska markanden är cirka 40% av all försäljning), franska osv i Kina, men när man får en order på något ovanligare så tar man tangentbord med tomma tangenter och bränner den önskade layouten med laser, i fabriken i Augsburg. Tangenterna är konstruerade med två lager plast och när man bränt bort det yttre, svarta, kommer det undre vita fram. På så sätt kan man snabbt skaffa fram vilken layout som helst, även valfri speciallayout som en kund kan önska.

Monteringsanvisningar

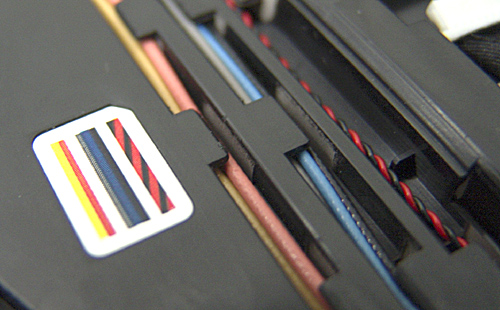

Det ska inte råda någon tvekan om vilka antennsladdar som ska ligga vart. Inte ens nyutbildad monteringspersonal ska kunna göra fel. På strategiska ställen sitter det etiketter som anger vilka ledningar som ska dras i vilka fack.

Mikrofoner med riktningskänsla

Headset är besvärligt att släpa med sig och sladdarna går lätt sönder. Ändå är det svårt att prata VoIP och Skype utan headset på grund av allt bakgrundsjud som annars kommer in i en mikrofon monterad på datorn. En avdelning vid Fraunhoferinstitutet har utvecklat en mikrofonmatris som kan användas för riktningsberoende upptagning. Med två mikrofoner i lockets överkant, kopplade till en kraftig signalprocessor, kan man uppnå oväntat fantastisk riktverkan och på så sätt helt eliminera ljud från sidorna. Mikrofonernas känslighet kan riktas i en smal stråle rakt mot datoranvändaren.

Metoden används för övrigt redan i mätmikrofoner i sk akustiska kameror som kan skapa en tvådimensionell ljud-bild, ett akustiskt foto av omvärlden och används för att lokalisera till exempel buller i industrin, akustiskt utvecklingsarbete och ljud-design i bilindustrin. I väntan på att algoritmerna ska bli klara har FS byggt in två mikrofoner i datorns lock, på så stort avstånd från varandra som möjligt. Detta kallas ”beamforming” och har diskuterats i artikeln ”Att se ljud” (https://www.teknikaliteter.se/2017/09/25/att-se-ljud/).

Skruvarna

Nog var det många skruvar, men även där har FS tänkt efter. Det finns bara två sorter, en ”lång” och en ”kort” och det är försänkt skalle på båda två. Den korta är M2,5×4 mm och den långa M2,5×8. Just vid detta demontage såg vi både blankförzinkade och svarta skruvar och både kryss och spårskruv, men det är på gång att minska dessa sex typer till bara två, svarta.

Som vi såg vid detta arbete var det lätt att ha sönder krysspåren i skruvskallen om man slarvade och använde fel mejsel. Det finns ju två typer, tyvärr, men herr Keil lovade att man ska ha Torx överallt inom 2–3 år. Torx-skruvar accepterar inga felaktiga verktyg och tål inga sneda angreppsvinklar. Det kommer att spara väldiga pengar i lagerhållning och minska behovet av utbildning av monteringspersonalen. Torx är redan mycket vanliga i bilindustrin.

Till yttermera visso har man bara specificerat två olika åtdragningsmoment vid sammansättningen, allt för att minska sannolikheten för fel.

Förpackningsmaterial

Packmaterialet tillhör de eviga stötestenarna och är en ständig kamp mellan tillverkarna som vill förpacka sina maskiner så mjukt som möjligt för att de ska tåla transporten, och kunderna som blir irriterade på papp och frigolit som de måste göra sig av med. Den senaste gröna vågen har bara gjort det värre.

– I Sverige är det så att man tvingas kasta wellpappen i ett sophus och sedan gå långa vägar med frigoliten till ett annat sophus, vilket alla är trötta på, påpekade jag för en utvecklingsperson.

– Det är samma i Tyskland, kan jag försäkra, suckade denne. Men vi jobbar på möjligheten att bara använda en sorts material i hela förpackningen. Hårddiskar är redan förpackade i enbart papp, men idealet vore om även PC kunde förpackas i en pappstruktur, eller med mjukdelar av potatisstärkelse (aka komposterbara hushållssopor), eller liknande.

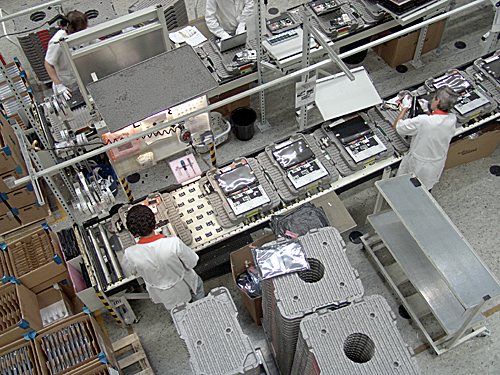

En tur i fabriken

Fabriken i Augsburg har tre tillverkningsenheter varav en är delad i två för att minska skadorna vid en eventuell brand. Den dubbla enheten tillverkar moderkort till servrar, en avdelning sätter samman bärbara datorer och en sätter samman serverlådor på beställning.

Hälften av FS alla moderkort tillverkas i Tyskland, och den andra halvan i Japan. Det här är moderkortsfabriken där man gör kort för stationära datorer och servrar.

Först lite fakta. Augsburg är bara en av tre fabriker i Tyskland där man huvudsakligen tillverkar bärbara datorer för professionellt bruk och servrar av instegsmodell. I Paderborn finns en fabrik för mid- och high-end-servrar. I Sömmerda, slutligen, tillverkar man bärbara datorer för konsumentmarknaden, samt vanliga bords-PC.

Det är inga små siffror i produktionen. Under 2007 tillverkade FS 2 miljoner bärbara datorer, 2,2 miljoner bords-PC och 225.000 servrar. Utöver detta tillverkade man 3,5 miljoner moderkort.

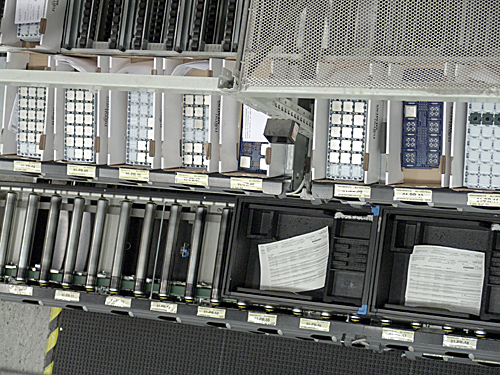

Den del av fabriken som är mest imponerande är moderkortsdelen.

Komponenterna på moderkorten monteras huvudsakligen med pick-and-place-robotar. Komponenterna levereras på långa remsor, som roboten plockar ifrån. Remsorna rullas av från rullar som sitter i stora kassettenheter som den på bilden. Enheten är löstagbar och kan snabbt bytas ut mot en annan, med en annan uppsättning komponentrullar. Genbom att bara rulla bort en enhet och rulla fram en annan kan man ändra produktionen vid en lödlina på mindre än 20 minuter. Enheterna kan bestyckas med nya komponentrullar vid ett område vid sidan av tillverkningslinjerna. Till vänster ser du ett obestyckat kort som är på väg in i roboten.

Efter montering går korten in i lödmaskinen där de utsätts för en allt ökande temperatur tills tennet smälter och komponenterna fastnar, varefter man sänker temperaturen gradvis igen. Därav de långa, vita tunnellika maskinerna.

Men alla komponenter kan inte monteras automatiskt, främst stora kontaktdon och andra moduler som inte tål maskinlösning. Där finns ingen väg kring manuell montering och lödning eller press-fit.

Efter montering och elektrisk provning hamnar moderkorten här i mellanlagret. Det blir några stycken per dag, 14.000 närmare bestämt.

Vi fortsätter in i fabriken för montering av bärbara PC.

Det är ingen liten fabrik. Många parallella produktionslinjer pågår och i bakgrunden syns området för slutprovning.

Inte en robot i sikte, utan istället arbetslag som får bonus efter hur bra och snabbt de arbetar. I bonusbeloppet räknar man in antalet producerade datorer per dag, kvaliteten och antalet fel.

Här är lagret för CPU-er. Här plockar man på sig så många man behöver och går och sätter sig att bygga datorer. Här finns CPU-er för miljontals kronor. Ginge man en vända här med en kasse så kunde man ta det lugnt resten av livet, sedan.

Snabbdata om Esprimo Mobile X9510

Processor: Intel Core2 Duo

Primärminne: maximalt 4 GB (8 GB i framtiden)

Intern hårddisk: 120-320 GB beroende på konfiguration

Bildskärm: 15,4 tum med maximalt 1680 x 1050 pixel

WLAN: 82.11 b/g

UMTS/HSUPA: 7,2 Mbps ned, 2,0 Mbps upp

Bluetooth: Bluetooth 2.1

Kamera: 1,3 MP

Tillbehör för modulplatsen: 2:a batteri, 2:a hårddisk, DVD-enhet

Fysisk I/O: Minneskort (SD/MMC/MS/MSPro/XD), ExpressCard, PC-Card typ I/II, telefonmodem (56 kbps V.92), 3 USB, eSATA, Firewire, RS-232, parallell, VGA, Ethernet (10/100/1000 Mbps), ljud in/ut, 2 interna mikrofoner i arraykonfiguration, 2 högtalare, dockningskontakt

Säkerhet: Kensington låsanslutning, TPM-modul (TPM 1.2), Smartcard, fingeravtrycksläsare

”Unlimited connectivity” hävdar FS och det är faktiskt så man måste hålla med om det.

Läs mer på https://www.notebookcheck.net/Fujitsu-Siemens-Esprimo-Mobile-X9510.13494.0.html